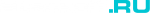

Портальный сверлильно-фрезерный станок с ЧПУ BOSM-DS2020

Детальное описание

Применяются на производствах любого уровня, где необходима повышенная гибкость и при этом хорошая производительность.

Комплектация

| Линейные рельсовые направляющие | Hiwin/Flange slider (Тайвань/Китай) |

| ШВП | TBI (Тайвань) |

| Система управления | KND (Китай) |

| Сервопривод | KND(Китай) |

| Серводвигатель шпинделя | KND(Китай) |

| Шпиндель | Kenturn/Volis spindle (Тайвань/Китай) |

| Пневмосистема | AirTAC (Тайвань) |

| Планетарный редуктор | Nicholas (Тайвань) |

| Поворотный шарнир | Rotofoss/Linhui/Tapu (Италия/Китай) |

| Конвейер для стружки | Jinwei/Xingsheng/Henghao (Китай) |

| Система фильтрации | Sidi (Китай) |

| Азотная система балансировки | I - LITEK (Китай) |

| Ремень привода газораспределительного механизма | Japan Gates/Unita (Япония) |

| Направляющие зажимы | HTPM (Китай) |

| Основные электрические компоненты | OMRON/Schneider/Delixi (Япония/Франция) |

| Ручной пульт управления | JUTAI (Китай) |

| Кабели | Zhaolong (Китай) |

| Автоматическая система смазки | Hurun/RED BIRD (Тайвань, Китай) |

Преимущества

- Устройство контроля износа инструмента. При превышении установленного значения устройство автоматически определяет износ инструмента, после чего шпиндель автоматически отводит инструмент, а программа завершает работу;

- Оптический датчик позволяет удобно и быстро находить положение рабочей детали;

- Система контроля уровня жидкости позволяет предотвратить поломки из-за недостаточного охлаждения и избежать остановок работы станка;

- Хранение данных позволяет быстро восстановить позицию последнего просверленного отверстия после внезапного отключения, что экономит время на продолжение работы.

Конструктивные особенности

Рабочий стол

Станина станка представляет собой монолитную конструкцию, прошедшую обработку после вторичного отжига и вибрационного старения, что придаёт ей высокую динамическую и статическую жесткость, исключая деформации. На поверхности рабочего стола расположены Т-образные пазы для удобного и надёжного крепления заготовок. Основание станины оснащено двумя высокоточными линейными направляющими (по 4 с каждой стороны), благодаря чему нагрузка на направляющие равномерно распределяется, что существенно улучшает жёсткость станка и его устойчивость к растяжению и сжатию. Приводная система оснащена серводвигателями переменного тока и высокоточными шарико-винтовыми парами. Боковой привод обеспечивает перемещение портала вдоль оси X. На нижней поверхности станины установлены регулируемые болты, позволяющие легко выставить рабочий стол по уровню.

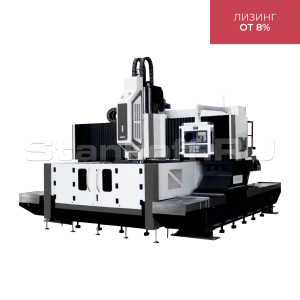

Подвижный портал

Подвижный портал станка отлит из серого чугуна (HT250) и обработан для обеспечения прочности и долговечности. На передней стороне портала установлены две направляющие с ультравысокой несущей способностью. Портал перемещается по оси Y за счёт комбинации прецизионной шарико-винтовой пары и серводвигателя, который перемещает ползун с установленной на нём силовой головкой для сверления. Движение портала реализуется вращением гайки по шарико-винтовой паре, приводимой в действие серводвигателем через точную муфту.

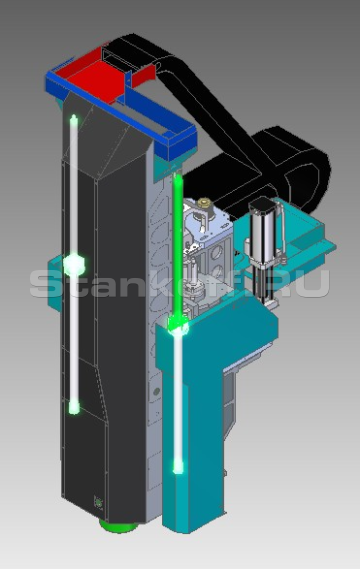

Конструкция по оси Z

Конструкция выполнена из чугуна, что обеспечивает высокую жесткость и точность. Ползунки перемещаются по двум высоко нагруженным направляющим с ЧПУ, а привод осуществляется сервомотором через пару шариковинтовых передач и прецизионный планетарный редуктор, что позволяет точно управлять перемещением по оси Z. Данный механизм обеспечивает функции быстрого перемещения вперед и назад, а также рабочего продвижения. Конец шпинделя представляет собой коническое отверстие BT50и высокоскоростным вращающимся соединением, которое может быть подключено к охлаждающей смазочной жидкости.

Автоматическая система смазки

Автоматическая централизованная импульсная система смазки обеспечивает смазку шариковых винтов, направляющих и других подвижных частей станка.

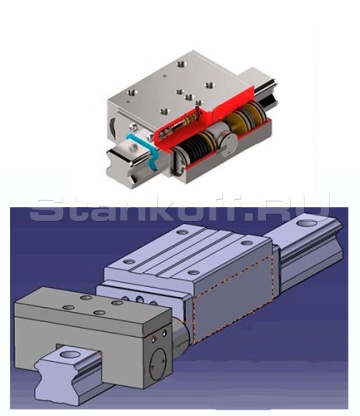

Зажим направляющих

Состоит из корпуса и привода и используется в сочетании с роликовыми линейными направляющими. Он обеспечивает мощное зажимное усилие на основе принципа расширения клиновидного блока, что повышает жесткость. Особенности:• Обеспечивает сильное зажимное усилие, блокируя неподвижные оси X и Y при сверлении и нарезании резьбы;

• Высокая сила зажима повышает жесткость подачи по оси и предотвращает микродвижения, вызванные вибрацией;

• Время открытия и закрытия составляет всего 0,06 секунды, что защищает станок и продлевает срок службы винта;

• Никелированное покрытие обеспечивает хорошую антикоррозийную защиту;

• Позволяет избежать жесткого удара при зажиме, снижая нагрузку на компоненты и продлевая срок службы.

Центральная система фильтрации

Станок оснащен стандартной центральной системой фильтрации воды, которая эффективно очищает охлаждающую жидкость от примесей. Встроенная система распыления предотвращает наматывание металлической стружки на инструмент во время обработки, что снижает износ инструмента, продлевает его срок службы и улучшает качество обработки поверхности заготовки. Высоконапорная подача воды на край режущей кромки обеспечивает защиту поверхности детали, а также защиту высокоскоростного вращающегося соединения, предотвращая его засорение примесями и повышая общее качество обработки.Такая система поддерживает чистоту и стабильную работу охлаждающей системы, что важно для поддержания точности обработки и долговечности станка.

Азотная система балансировки

Азотная система балансировки, используется для компенсации нагрузки от корпуса шпинделя. Обеспечивает высокую точность.Особенности шпинделя

Серводвигатель шпинделя: Шпиндель оснащён специальным серводвигателем, который приводится в движение через зубчатый синхронный ремень, что позволяет увеличить крутящий момент и обеспечить точность работы. Это способствует плавной регулировке скорости вращения шпинделя;

Подшипники и точность: Шпиндель использует японские угловые контактные подшипники — первые четыре ряда и два задних ряда состоят из шести подшипников. Это обеспечивает высокую точность и стабильность работы шпинделя, а также возможность бесступенчатого изменения скорости;

Система смены инструмента: Шпиндель оснащён пневматической системой смены инструмента, что позволяет быстро и удобно заменять инструмент, значительно повышая эффективность работы;

Технология передачи движения: Для привода подачи используется серводвигатель и шариковый винт. Оси X и Y могут работать в связке, реализуя линейные и круговые интерполяционные функции;

Конусный патрон: Конец шпинделя имеет конус BT50, что делает его совместимым с различными инструментами. Кроме того, установлен итальянский высокоскоростной вращающийся соединитель Rotofors, который позволяет обрабатывать материалы с высокой скоростью, как на центрах U-сверления;

Использование жидкости для охлаждения и баланса: Рамка шпинделя оснащена системой жидкостного охлаждения для поддержания стабильной работы и увеличения срока службы устройства;

Резервные системы безопасности: Шпиндель также оснащён системой аварийного торможения на случай отключения питания. Мотор Z-оси имеет автоматический тормоз, который удерживает шпиндель от падения в случае внезапного отключения электроэнергии.

Система ЧПУ

- Время и цикл дробления стружки могут быть настроены на интерфейсе;

- Подъем инструмента задается через интерфейс. При достижении этой высоты сверло быстро поднимается до вершины детали, стружка сбрасывается, затем инструмент быстро возвращается к поверхности сверления и автоматически переходит к работе;

- Централизованный пульт управления и портативное устройство используют числовую систему управления, оснащены USB-интерфейсом и ЖК-дисплеем. Интерфейс поддерживает программирование, хранение, отображение и коммуникацию, а также компенсацию ошибок и автоматическую сигнализацию;

- Поддерживает предварительный просмотр и проверку позиции отверстий перед обработкой, что делает управление удобным;

- В случае внезапного отключения питания операция приостанавливается, и эта функция позволяет легко найти место последнего просверленного отверстия, чтобы быстро продолжить работу, экономя время на поиске.

Автоматический стружкоотвод и система циркуляционного охлаждения

Автоматический стружкоотвод расположен сзади рабочего стола, а на конце установлен фильтр. Он представляет собой плоскую цепную конструкцию, а с одной стороны установлена охлаждающая помпа. Выход стружкоотвода соединен с центральной системой фильтрации воды.

Охлаждающая жидкость поступает в стружкоотвод, а насос подает её в центральную систему фильтрации. Высоконапорный насос циркулирует отфильтрованную жидкость для охлаждения и резки. Оборудование также оснащено тележкой для транспортировки стружки, что упрощает удаление металлической стружки. Система поддерживает внутреннее и внешнее охлаждение инструментов: при высокоскоростном сверлении охлаждение осуществляется как изнутри, так и снаружи инструмента во время легкого фрезерования.

Сигнализация низкого уровня воды:

- Когда уровень охлаждающей жидкости в фильтре достигает среднего уровня, система автоматически включает двигатель, и жидкость поступает в фильтр. При достижении высокого уровня мотор автоматически останавливается;

- При низком уровне охлаждающей жидкости система подает сигнал тревоги о низком уровне, шпиндель автоматически убирает инструмент, и работа станка приостанавливается.

| Рабочая зона | |

| Размер стола, мм | 2000x2000 |

| Ширина Т-образного паза, мм | 28 |

| Перемещение по оси X, мм | 2000 |

| Перемещение по оси Y, мм | 2000 |

| Перемещение по оси Z, мм | 600 |

| Скорость перемещения по оси X, м/мин | 0-8 |

| Скорость перемещения по оси Y, м/мин | 0-8 |

| Скорость перемещения по оси Z, м/мин | 0-5 |

| Мощность серводвигателя по оси X, кВт | 2x2,4 |

| Мощность серводвигателя по оси Y, кВт | 2,4 |

| Мощность серводвигателя по оси Z, кВт | 2,4 |

| Точность позиционирования (X/Y), мм | ±0.035/2000 |

| Точность повторного позиционирования (X/Y), МПа | ±0.025/2000 |

| Давление подачи сжатого воздуха, мм | ≥0.5 |

| Вертикальная сверлильная голова | |

| Количество, шт | 1 |

| Конус шпинделя | BT50 |

| Макс. диаметр сверления (углеродистая сталь), мм | 90 |

| Глубина сверления, мм | ≤5 |

| Наибольшая нарезаемая резьба, мм | M36 |

| Скорость шпинделя, об/мин |

30-3000 |

| Мощность шпинделя, кВт | 22 (опционально 30/37) |

| Расстояние от торца шпинделя до плоскости стола, мм | 200-800 |

| Конвейер для стружки и охлаждение | |

| Тип конвейера | Цепной |

| Кол-во конвейеров, шт | 2 |

| Скорость удаления стружки, м/мин | 1 |

| Мощность двигателя конвейера , кВт | 2×0.4 |

| Способ охлаждения | Внутреннее+внешнее/td> |

| Автоматическая система смазки | |

| Давление, МПа | 2 |

| Кол-во смазки, мл | 0.1 |

| Цикл смазки, мин | 6-10 |

| Электрическая система | |

| ЧПУ | KND |

| Кол-во осей, шт | 4 |

| Общая мощность двигателя, кВт | 40 |

| Габаритные размеры станка | |

| Длина, мм | 5000 |

| Ширина, мм | 5000 |

| Высота, мм | 3600 |

| Вес, кг | ~18000 |

Похожие товары

Станкофф.RU

420127, Россия, Татарстан, Казань, ул. Фатыха Амирхана, 42а

+7 (800) 5555770