Токарный обрабатывающий центр TH-2500M/1000

Реклама Рекомендуем предложения

Детальное описание

Токарный обрабатывающий центр TH-2500M/1000 предназначен для силовой, точной и производительной токарной обработки деталей типа тел вращения: валов, осей, фланцев, колец и т.д., при “тяжелых” режимах резания. Сочетание высокой жесткости наклонной конструкции станины 30˚, скоростного привода и мощного шпинделя до 389 Нм и направляющих скольжения, позволяют успешно сочетать силовое резание с чистовой обработкой стальных деталей в закалённом состоянии с твердостью до 58 HRC, при этом обеспечивая высокую точность по 7-му квалитету и шероховатость по 8-9 классам.

Отличительные особенности

- Приводной инструмент BMT65 для полноценной и производительной фрезерной обработки;

- Направляющие скольжения по осям X, Z увеличенного сечения для стабильной обработки в любых условиях;

- ManualGuide (простое создание управляющих программ на стойке ЧПУ) и маслоотделитель (продлённый ресурс СОЖ) в стандартной комплектации;

- Увеличенная мощность приводов подач по осям X, Z – 3 кВт для работы с наилучшей производительностью без перегрузок (сокращение времени обработки до20%относительно основных конкурентов);

- Подача СОЖ через револьвер / инструмент – 20 бар в стандартной комплектации, для обработки жаропрочных и твёрдых сплавов, лучше теплоотведение от кромки инструмента, что увеличивает ресурс инструмента на 40% (относительно конкурентов, где подача СОЖ 3 бар), лучшее стружкоотведение (при глубоком сверлении или при больших съёмах за один проход), что способствует снижению брака и удобству обслуживания;

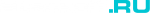

- Цельнолитая наклонная станина 30˚ собственной конструкции оптимизирована с помощью анализа методом конечных элементов (FAE), изготавливается на Тайване с улучшенными характеристиками жесткости и виброустойчивости для высокопроизводительной обработки труднообрабатываемых материалов с большими съемами на высоких подачах, при этом обеспечивая равномерное распределение нагрузки на инструментальную систему станка в процессе обработки, что увеличивает ее срок службы;

- Мощный привод шпинделя с частотой вращения 2800 об/мин;

- Жесткие закаленные и шлифованные направляющие скольжения увеличенного сечения обеспечивают производительную обработку и высокую точность на протяжении всего срока службы оборудования;

- Конструкция системы крепления инструментальных блоков BMT65 - обеспечивает жесткую и точную обработку;

- Основные узлы станка усиленной конструкции (шпиндельные узлы, револьверная головка) изготавливаются на профильных предприятиях Тайваня с использованием передовых решения в своих областях, что вместе с высококлассной сборкой и европейским контролем качества - гарантирует долговременную и надежную эксплуатацию;

- Модульная структура станков TH разработана с возможностью установки оси “Y” и противошпинделя.

Область применения

Токарный обрабатывающий центр TH применяется во всех отраслях машиностроительной индустрии, в том числе в авиационно-космической, автомобильной и нефтегазовой промышленности для обработки закаленных, труднообрабатываемых, высоколегированных, жаропрочных сталей и чугуна.

Конструктивные особенности

Цельнолитая станина

Цельнолитая станина с углом наклона 30 градусов и низким центром тяжести (относительно конкурентов), изготовленная из чугуна марки HT300, который обладает превосходными характеристиками поглощения вибраций, обеспечивает прочную основу для всех узлов станка. После отжига и естественного старения – полностью устраняются внутренние напряжения отливки.Направляющие отшлифованы с прецизионной точностью за один установ.

Специальная конструкция станины обеспечивает высокую точность и стабильность обработки. Кроме того, угол наклона 30 градусов предоставляет оператору удобный доступ к заготовке и облегчает отвод стружки.

Ручное шабрение

Применение точного ручного шабрения самых ответственных сопрягаемых поверхностей ключевых узлов станка увеличивает коэффициент контакта, снижает вибрацию и предотвращает деформации во время работы станка, что гарантировано обеспечивает геометрическую точность, точность перемещений и точность позиционирования на протяжении всего срока службы оборудования.

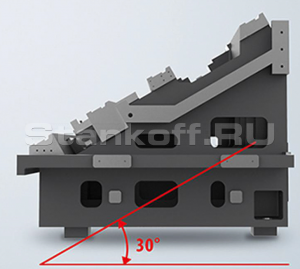

Ось Z

Ось Z оснащена высокопроизводительным двигателем подачи Fanuc (Япония) - 3 кВт.Направляющие скольжения увеличенного сечения коробчатого типа изготавливаются из цельной отливки, поэтому позволяют производить скоростную обработку в самых тяжелых условиях.

Закаленные индукционным способом и прецизионно шлифованные направляющие обеспечивают высокую точность в течение всего срока службы.

Каретка увеличенной ширины способствует снижению вибраций, при тяжёлых режимах обработки – это значительно увеличивает стойкость режущего инструмента и повышает стабильность обработки.

Направляющие по оси X надёжно защищены герметичными кожухами, что исключает повреждение поверхности направляющих стружкой.

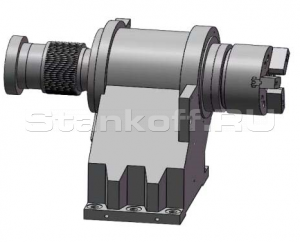

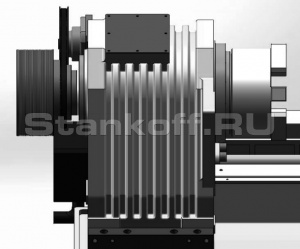

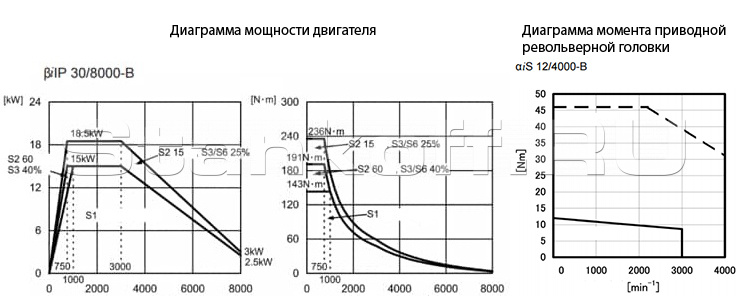

Главный шпиндель – мощностью 15/18,5 кВт (2800 об/мин)

Сверхпрочная конструкция корпуса шпинделя, выполненная из цельного литья Meehanite, сохраняет минимальное тепловое расширение и значительно продлевает срок службы подшипников.Двухрядные цилиндрические роликовыми подшипниками спереди в сочетании с радиально-упорным двухрядным подшипником сзади, гарантируют высокую жесткость при обработке в тяжелых условиях и как следствие - отличное качество поверхности получаемых деталей.

Ременной привод

Станок в стандартной комплектации оснащается ремённым приводом, что оптимально по цене, крутящему моменту и удобству обслуживания.Система шкивов шпинделя оснащена мощным и надежным электродвигателем переменного тока Fanuc (Япония), обеспечивающим превосходную силу резания в тяжелых условиях.

Ремень шкива типа PK используется для достижения низкого уровня вибрации и шума, а так же отличной шероховатости обрабатываемой поверхности при высоких скоростях вращения.

Опционально станки серии TH2500 могут быть оснащены редукторным приводом.

Револьверная головка с приводным инструментом типа BMT65

Револьверная головка с приводным инструментом типа BMT65 (крепление на 4 болта) на 12 позиций, оснащена двумя отдельными двигателями для индексации и фрезерования, что улучшает производительность обработки и сокращает время смены инструмента.

Программируемая задняя бабка с гидравлической пинолью

Перемещениями программируемой задней бабки управляют с помощью стойки ЧПУ для простоты установки и позиционирования.Сокращает время наладки и позволяет обрабатывать длинные детали в центрах.

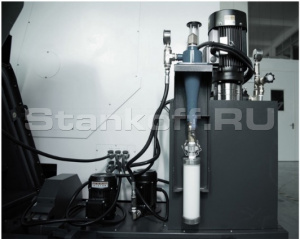

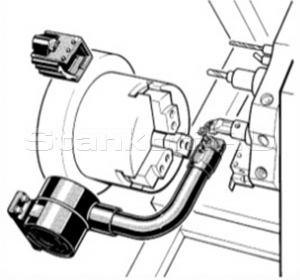

Система подачи СОЖ

Система подачи СОЖ под давлением через револьвер/инструмент позволяет повысить качество обработки, увеличить глубину резания и скорость подачи, а так же продлить срок службы инструмента.Эффективное омывание зоны резания СОЖ способствует более высокому качеству обработанной поверхности.

Система подачи СОЖ включает в себя помпу для прокачки под давлением 20 бар.

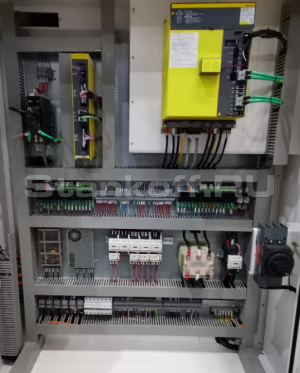

Надёжные электрические компоненты

Тормозные, силовые и релейные цепи объединены в одну систему плат, но разнесены друг относительно друга в электрошкафу для оптимально теплообмена и исключения перегрева с учётом непрерывной условий работы оборудования в несколько смен.Все двигатели, привода, драйверы и контроллер поставляются от признанного мирового лидера автоматизации станков с ЧПУ – Fanuc (Япония).

Все электрические компоненты от французской компании Schneider.

Автоматическая система

Автоматическая система обеспечивает централизованную своевременную смазку по основным движущимся элементам – ШВП, направляющим, подшипникам, что эффективно препятствует износу и многократно увеличивает их срок службы. Система смазки компактно встроена в корпус станка. При низком уровне масла в системе – появляется советующая индикация на панели оператора.

Маслоотделитель (сепаратор СОЖ)

Дискового типа предназначен для удаления масляных загрязнений из охлаждающей жидкости.Диск из нержавеющей стали со специальным покрытием (для удаления масла) вращаясь захватывает масляную пленку с поверхности СОЖ, которая затем удаляется. Очищенная СОЖ попадает обратно в систему циркуляции для дальнейшего использования. Маслоотделитель существенно экономит и продлевает срок службы охлаждающей жидкости в системе.

Автоматический конвейер (ленточный)

Для удаления отработанной стружки из зоны резания используется автоматический конвейер (ленточный).Конвейер включается через M-код или напрямую от пульта управления. С помощью настроек устанавливается интервал и продолжительность работы конвейера для автоматического цикла работы. В комплекте поставляется тележка (корзина) для сбора стружки.

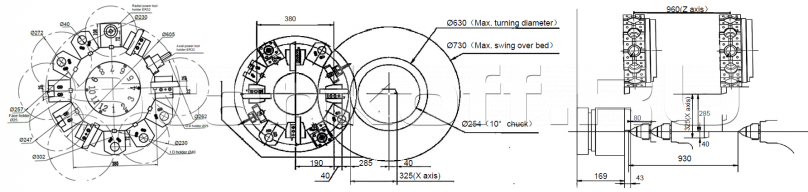

Диаграммы

Рабочие параметры BMT65

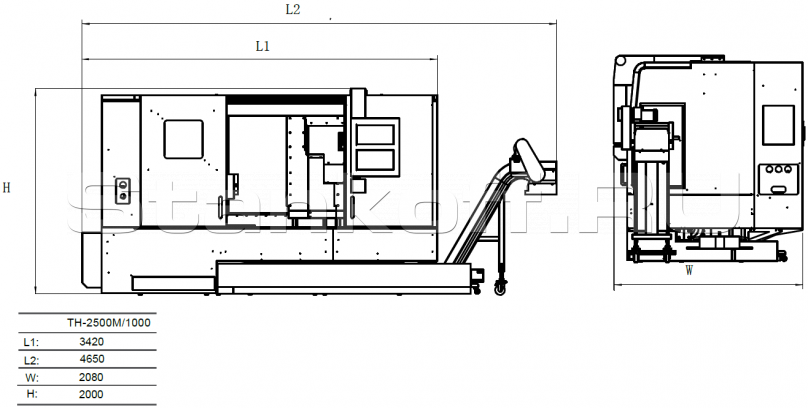

Габариты

Дополнительные опции

Уловитель готовых деталей

Позволяет увеличить производительность за счёт автоматизированного улавливания деталей, тем самым сокращая время простоя на изъятие готовой детали оператором.

Конвейер деталей

Конвейер деталей автоматически перемещает готовые детали, выгруженные уловителем деталей, в приемный контейнер для удобства пользователя и автоматизации производства.

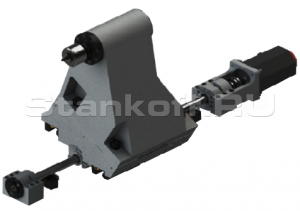

Система измерения инструмента

Система измерения инструмента HPMA (Renishaw) позволяет измерить/контролировать размер инструмента перед обработкой, а так же вести мониторинг износа или поломки инструмента в процессе обработки.Система HPMA полностью исключает из технологического процесса простои станков и брак, связанные с погрешностями при выполнении наладки и контроля инструмента вручную.

Уловитель масляного тумана

Удерживает частицы масла и СОЖ при использовании помпы СОЖ высокого давления, снижает уровень загрязнения рабочей зоны станка.

Программируемая задняя бабка с сервоприводом

Перемещениями программируемой задней бабки управляют с помощью стойки ЧПУ для простоты установки и позиционирования.Сокращает время наладки и позволяет обрабатывать длинные детали в центрах.

Автоматические люнеты

Использование люнета для токарного станка — ещё один способ снизить радиальное биение при обработке длинных заготовок.Люнеты от известной компании SMW-Autoblock (Германия) с автоматической настройкой на диаметр, два исполнения с диапазонами зажима: 20-165мм, 30-245мм.

Ручные люнеты

Фиксируется на направляющих задней бабки;Регулируется вручную.

Стандартная комплектация

- Гидравлический 3-х кулачковый патрон – 250 мм (10”);

- Шпиндель с ременной передачей – 2800 об/мин;

- Револьверная головка с приводным инструментом (12 позиций, BMT65);

- Инструментальный блок для наружной осевой обработки (25х25) – 1 шт.;

- Инструментальный блок для расточного инструмента / U-образного сверла (Ø40) - 2 шт.;

- Инструментальный блок для наружной обработки (25х25) – 4 шт.;

- Переходные цилиндрические втулки (Ø8-32) х Ø40 мм;

- Блок приводной инструмента по оси X – 1 шт.;

- Блок приводной инструмента по оси Z – 1 шт.;

- ЧПУ FANUC 0i-TF Plus + Manual Guide (Dynamic Graphic Simulation);

- Электрический шкаф;

- Гидравлическая станция;

- Полностью закрытая зона обработки;

- Централизованная автоматическая система смазки;

- Рабочее освещение;

- Педаль управления гидравлическими узлами;

- Система подачи СОЖ;

- Защита направляющих и ШВП;

- Порт RS-232 + USB;

- Регулировочные болты и опоры;

- Инструмент для обслуживания станка;

- Трехцветная сигнальная лампа;

- Инструкция по эксплуатации на русском языке;

- Интерфейс для автоподатчика прутка;

- Маслоотделитель;

- Конвейер для стружки с корзиной;

- Трансформатор;

- Помпа СОЖ 20 бар;

- Пистолет воздуха;

- Пистолет СОЖ.

| Параметры обработки | |

| Устанавливаемый Ø заготовки, мм | 730 (670) |

| Максимальный Ø точения, мм | 630 (560) |

| Максимальная длина точения, мм | 930 |

| Максимальный Ø обрабатываемого прутка, мм | 75 (90) |

| Перемещение | |

| Перемещение по оси Х / Z, мм | 325 / 1100 |

| Главный шпиндель | |

| Обороты шпинделя, об/мин | 2 800 |

| Размер патрона, дюйм | 10" (12") |

| Конус шпинделя | А2-8 (A2-11) |

| Ø отверстия шпинделя, мм | 87 (102) |

| Револьверная головка | |

| Количество инструментов | 12 (BMT65) |

| Обороты приводного инструмента, об/мин | 4 000 |

| Размер державки инструмента, мм | 25 х 25 |

| Максимальный Ø расточного инструмента, мм | 40 |

| Подача | |

| Ускоренная подача по оси Х/Z, м/мин | 20/20 |

| Задняя бабка | |

| Ø пиноли задней бабки, мм | 100 |

| Конус пиноли задней бабки | МТ5 |

| Перемещение пиноли задней бабки, мм | 80 |

| Двигатели | |

| Двигатель привода главного шпинделя, кВт | 15 / 18,5 |

| Крутящий момент главного шпинделя, Нм | 389 |

| Двигатель привода осям X/Z, кВт | 3 / 3 |

| Точностные характеристики | |

| Точность позиционирования по осям X/Z, мм | ±0,008 |

| Повторяемость позиционирования по осям X/Z, мм | ±0,005 |

| Система СОЖ | |

| Давление, Бар | 20 |

| Объём бака, л | 300 |

| Габаритные параметры |

|

| Длина, мм | 3 420 |

| Ширина, мм | 2 080 |

| Высота, мм | 2 000 |

| Вес, кг | 6 800 |

Похожие товары

Каталог

Компания

Станкофф.RU

420127, Россия, Татарстан, Казань, ул. Фатыха Амирхана, 42а

+7 (800) 5555770

Социальные группы