Автомат продольного точения ST-205II

Детальное описание

Область применения

Автомат продольного точения ST-205II подойдет для производства крупносерийных партий деталей в следующих отраслях:

- транспортном машиностроении;

- аэрокосмической отрасли;

- медицине.

Основные комплектующие

| Подшипники ШВП | NSK/FAG |

| Линейные направляющие | THK/INA |

| ШВП | THK/PMI |

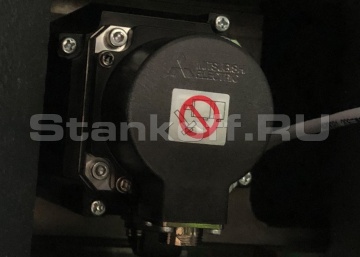

| Привода по осям | Mitsubishi |

| Шпиндель/контршпиндель | HaoZhi |

| Подшипники шпинделя/контршпинделя | NSK/SKF |

| Пневматическая система | CKD |

| Двигатель шпинделя | Mitsubishi |

| Система автоматической смазки | Shuowa |

| Телескопическая защита | Shute |

| Станина | Shute |

| Муфта | CBN |

| Электрические компоненты | Schneider |

| Кабеля | Lapp |

Отличительные особенности

- Высокоскоростные шпиндели (8 000 об/мин) обеспечивают максимальную производительность и высокое качество обработанной поверхности (Ra до 0,63-0,8 мкм), позволяя исключить дорогостоящую шлифовальную операцию;

- Работы с калиброванным прутком (не хуже h8);

- Большие технологические возможности. Станок позволяет выполнять операции фрезерования, сверления, резьбонарезания, растачивание детали с двух сторон, то есть заменяет несколько единиц металлорежущего оборудования

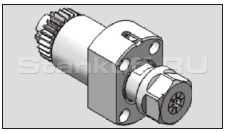

- Система крепления приводного инструмента, не требующая специальных дорогостоящих приводных оправок как на обычных токарно-фрезерных центрах;

- Полноценная Y-ось. Позволяет производить полноценную фрезерную обработку;

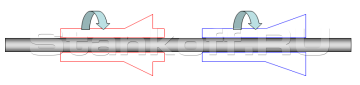

- Одновременная обработка 2-х деталей. Благодаря двухканальной обработке в главном шпинделе и противошпинделе, производительность возрастает до 2-х раз.

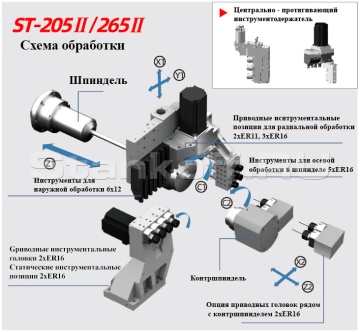

Схема обработки

Конструктивные особенности

Интеллектуальные функции Shute

Компания Shute разработала систему управления жизненным циклом инструмента для системы ЧПУ Mitsubishi. Система фиксирует статистику по времени стойкости инструмента, с возможностью загрузки соответствующих данных на сервер. Используя данную систему, пользователь контролирует состояние инструмента в реальном времени и может устанавливать резервные инструменты для оперативной замены изношенных позиций дублирующими без остановки программы.ATC технология от Shute – это быстрая смена инструментов по кротчайшей траектории. Система выбирает кротчайший путь между инструментальными ячейками, экономя время.

Система ЧПУ Mitsubishi M80LA

Дисплей 10,4` TFT LCD;Двухканальная работа станка, обработка двух деталей одновременно;

Все двигатели и привода Mitsubishi (Япония) – отличное быстродействие, легендарная надёжность, высокая точность и стабильность обработки;

Скорость быстрых перемещений до 32 м/мин;

Специальные функции от Shute

Благодаря специальной оболочке системы от Shute, увеличена скорость и точность управления. Предварительное считывание 30 программных циклов для точного расчета маршрута в автоматическом режиме. Система сама рассчитывает время ускорения и замедления во время обработки на основе программного маршрута. В соответствии с рассчитанной траекторией, обеспечивается контроль ускорений и торможений.Перед обработкой система рассчитывает оптимальную скорость, для проверки соответствия режимов резания, необходимым параметрам точности учитывая конфигурацию детали.

Во время обработки система автоматически выбирает кротчайший маршрут, сгенерированный с помощью интерполяции с векторной точностью.

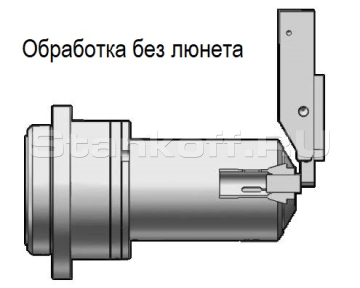

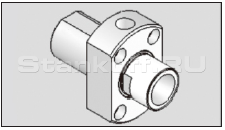

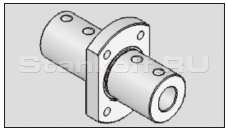

Система без держателя направляющей втулки

Используется для уменьшения остатка прутка.Применим при обработке коротких заготовок при длине заготовки меньше или равной диаметру прутка.

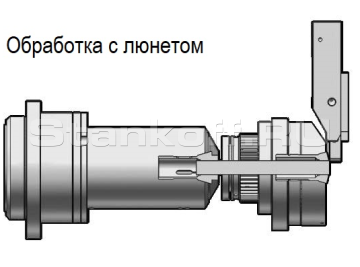

С вращающейся направляющей втулкой

Цанговый патрон и втулка вращаются одновременно.

Цельнолитая станина, ручное шабрение

На основе метода конечных элементов и модельного анализа, с учётом многочисленных оптимизаций, была разработана специальная конструкция станины с отличными показателями жесткости и виброустойчивости.Симметричная конструкции станины и дополнительное оребрение способствуют эффективному тепловому балансу.

Применение ручного шабрения самых ответственных сопрягаемых поверхностей ключевых узлов станка увеличивает коэффициент контакта, снижает вибрацию и предотвращает деформации узлов во время работы станка, что гарантировано обеспечивает геометрическую точность, точность перемещений и точность позиционирования на протяжении всего срока службы оборудования.

Детали для точной индустрии, электронной и аэрокосмической промышленности

Детали для медицинской техники и инструмента

Получаемые изделия

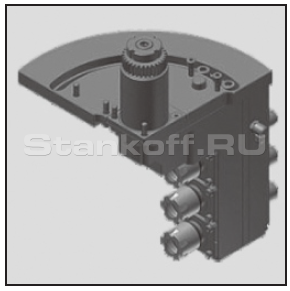

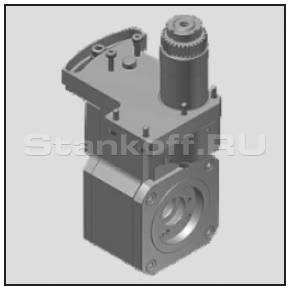

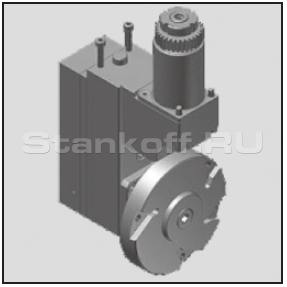

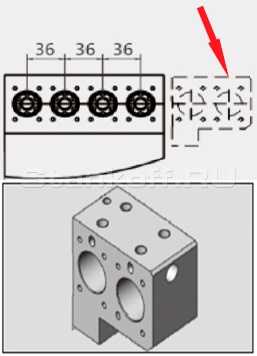

Дополнительные блоки

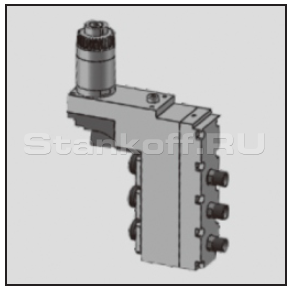

3-шпиндельный сверлильно-фрезерный блок для фронтальной и тыльной обработки с регулируемым углом поворота 0-90° (ER11, ER16).

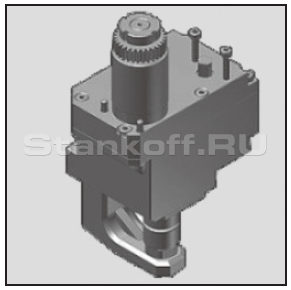

Блок вихревого нарезания резьбы (режущая головка и вставки приобретаются отдельно).

Полигональный блок (max Ø 95 мм).

Держатель сверлильного инструмента.

Зубофрезерный блок.

3-шпиндельный сверлильно-фрезерный блок для фронтальной и тыльной обработки (ER11, ER16).

3-шпиндельный сверлильно-фрезерный блок для фронтальной и тыльной обработки с регулируемым углом поворота 360° (ER16).

Фрезерный блок для дисковых фрез (max Ø 95 мм, посадка 12,7 мм).

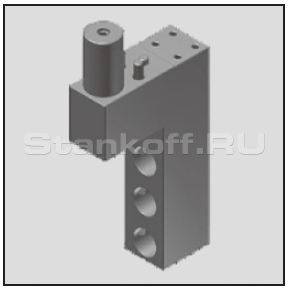

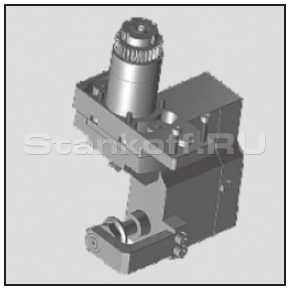

Дополнительные блоки для обработки в противошпинделе

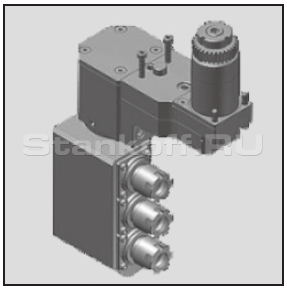

Приводной радиальный сверлильно-фрезерный блок.

Приводной осевой сверлильно-фрезерный блок.

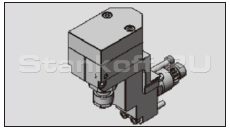

Держатель сверлильного инструмента.

Держатель токарного расточного инструмента.

Держатель токарного проходного/отрезного инструмента.

Дополнительный 2-позиционный держатель.

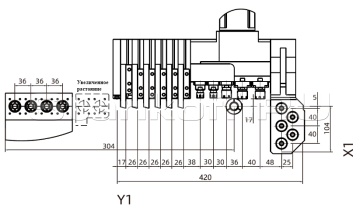

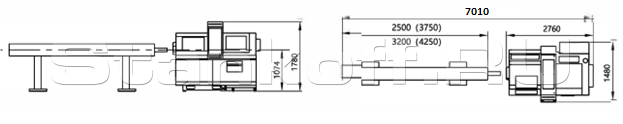

Габаритные размеры

Стандартная комплектация

- 10,4" цветной TFT LCD дисплей;

- 6-позиционный инструментальный суппорт для наружной обработки;

- 5-позиционный приводной инструментальный суппорт 3xER16, 2xER11 для радиальной обработки;

- 5+5-позиционный инструментальный суппорт ER16 для осевой обработки;

- 4-позиционный инструментальный суппорт для осевой обработки в контршпинделе (2 приводных + 2 статических ER16);

- Уловитель и конвейер готовых деталей;

- Люнетная система с вращающейся направляющей втулкой + без направляющей втулки;

- Подсветка рабочей зоны LED;

- Трёхцветная сигнальная лампа;

- Управляемые оси «С1» и «С2»;

- Система автоматической централизованной смазки узлов станка;

- Обдув воздухом люнетного узла;

- Набор цанг ER16;

- Теплообменник электрошкафа;

- Трансформатор;

- Контроль отрезки детали;

- Комплект инструмента для обслуживания станка;

- Комплект документации на русском языке;

- Конвейер для уборки стружки с корзиной;

- Уловитель масляного тумана (электростатический);

- Система подачи СОЖ 70 бар;

- Автоматическое гидравлическое устройство подачи прутка LNS XT-320 L=3,2м.

Дополнительные опции

- Устройство задней выгрузки длинных деталей для противошпинделя;

- Функция обработки с переменной частотой (LFV);

- Уловитель паров СОЖ - электростатический (входит в стандартную комплектацию станка);

- Помпа подачи СОЖ 70 бар (входит в стандартную комплектацию станка);

- Система пожаротушения;

- Конвейер для стружки с корзиной(входит в стандартную комплектацию станка);

- Податчик прутка - LNS XT320 (3-20мм) – 3,2м (входит в стандартную комплектацию станка);

- Податчик прутка - LNS SN542 (5-42мм) – 3,2м;

- Податчик прутка - LNS GT342 (3-42мм) – 3,2м;

- Комплект цанг для станка Shute ST-203II (ф3,4,5,6,8,10,12,14,16,18мм);

- Комплект цанг для станка Shute ST-205II / 206 (ф3,4,5,6,8,10,12,14,16,18мм);

- Набор цанг ER11-13 (1;1.5;2;2.5;3;3.5;4;4.5;5;5.5;6;6.5;7);

- Набор цанг ER16-10 (1,2,3,4,5,6,7,8,9,10).

| Диапазон обрабатываемых диаметров, мм | 3-20 |

| Максимальная длина обработки, мм | 240 |

| Максимальный диаметр сверления, мм | 10 |

| Максимальный диаметр нарезаемой резьбы | М8 |

| Система ЧПУ | Mitsubishi M80A |

| Количество позиций инструмента для наружной обработки | 6 |

| Количество позиций инструмента для осевой обработки в контршпинделе | 2 приводных ER16; 2 статических ER16 |

| Количество приводных инструментальных позиций для радиальной обработки | 2(ER11) 3 (ER16) |

| Количество позиций инструмента для осевой обработки в шпинделе | 5+5 (ER16) |

| Размер державки токарного инструмента, мм | 12х12 - 5 поз.; 16x16 - 1 поз. |

| Диаметр отверстия шпинделя, мм | 23 |

| Диаметр отверстия контршпинделя, мм | 20 |

| Количество управляемых осей (с учетом осей C1 и C2) | 7 |

| Частота вращения главного шпинделя, об/мин | 8000 |

| Частота вращения контршпинделя, об/мин | 8000 |

| Частота вращения приводного инструмента, об/мин | 5000 |

| Индексация поворота осей C, град. | 0,001 |

| Точность позиционирования, мм | 0,005 |

| Точность повторяемость, мм | 0,003 |

| Ускоренные перемещения по осям Y1/Z1/X2, м/мин | 32 |

| Ускоренные перемещения по осям X1/Y2, м/мин | 20 |

| Ускоренные перемещения по осям Z2, м/мин | 24 |

| Мощность привода по осям, кВт | 1 |

| Мощность двигателя главного шпинделя, кВт | 2,2/3,7 |

| Мощность двигателя контршпинделя, кВт | 1,5 / 2,2 |

| Мощность двигателя приводного инструмента, кВт | 1 |

| Потребляемая мощность, кВА | 11 |

| Габариты станка, мм | 2760х1480х1780 |

| Вес станка, кг | 2600 |

Похожие товары

Станкофф.RU

420127, Россия, Татарстан, Казань, ул. Фатыха Амирхана, 42а

+7 (800) 5555770