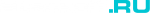

Оптоволоконный лазер в защитной кабине STL-1530G/3000 Raycus

Детальное описание

Применение

Оптоволоконные лазеры на сегодняшний день являются очень популярным и высокоэффективным оборудованием для резки металла. Они применяются для резки различных металлов, таких как нержавеющая, углеродистая, легированная, кремнистая сталь, алюминиевые листы, латунь, медь, оцинкованные пластины и т.д. В настоящее время оптоволоконные лазеры широко применяются в индустриях производства кухонной утвари, стальной мебели, лифтов и подъемников, автозапчастей и так далее.

Комплектация

| Режущая голова с автофокусом

|

Raytools (Швейцария) |

| Зубчатая передача «шестерня-рейка» | YYC (Тайвань)

|

| Высокоточные направляющие | Hiwin (Тайвань) |

| Сервопривод и привод

|

Yaskawa (Япония) |

| Редуктор | FSCUT TECHMECH (Китай) |

| Источник излучения | Raycus (Китай)

|

| Система ЧПУ и софт | Cypcut 2000 (Китай) |

| Водяное охлаждение - чиллер

|

Hanli (Китай) |

| Пневматические компоненты | Aventics (Германия) |

| Электрические компоненты | Honeywell (США) |

| Вентилятор |

Особенности конструкции

Лазерный источник Raycus

Серия волоконно-оптических лазеров третьего поколения с одним модулем. Бренд №1 в Китае. Запатентованная конструкция для бесперебойной работы и легкого обслуживания. Устойчивый к суровым условиям окружающей среды. Синхронизированное управление лазерным источником. Прямое управление всеми функциями оптоволоконного лазера. Ресурс работы 100 000 моточасов.

Защитная кабина

Защитная кабина обеспечивает безопасность работы и исключает загрязнение.Смотровое окно выполнено из специального защитного стекла по европейским стандартам CE.

Дым, образующийся в результате резки, проходит через систему фильтров внутри кабины, тем самым обеспечивается экологически чистая резка без загрязнения внешней среды.

Станина из листовой стали

Станина сварена из высококачественной листовой стали и подвержена высокотемпературному отжигу, значительно повышающему ее прочность, твердость, износостойкость. Листовая станина обладает значительными преимуществами по сравнению с станиной из труб, такими как больший вес, прочность и надежность, отсутствие вибраций при работе и, как следствие, обеспечивает стабильный, качественный и точный рез.

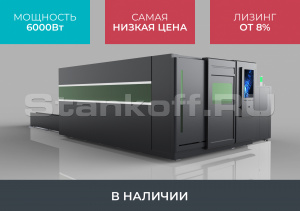

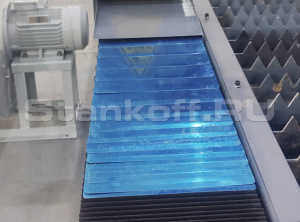

Сменный стол

Сменный стол значительно сокращает время подачи и улучшает производительность. Скорость переключения паллет составляет всего 10 секунд.

Автоматизированная зональная система дымоудаления

Зональная система дымоудаления обеспечивается секционной конструкцией стола и встроенными вентиляционными каналами. В каждой секции расположены вытяжные отверстия с пневматическими клапанами. Пневмоклапаны автоматически открываются только в той секции стола, где в данный момент находится режущая голова, остальные клапаны в это время остаются закрытыми. Такое решение позволяет уменьшить требования к производительности вентиляционной системы и обеспечивает максимальную эффективность очистки воздуха.

Лист для защиты от искр

Стальной лист толщиной 10 мм препятствует попаданию искр на рабочие механизмы станка в процессе лазерной резки.

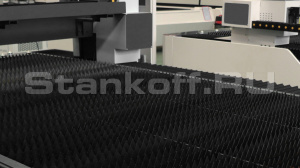

Утолщенные зубчатые ламели

Зубчатые ламели рабочего стола изготовлены из высокопрочной углеродистой стали толщиной 3,75 мм (обычно в аналогичных станках используется сталь толщиной 2,5-2,75 мм). Данная характеристика помогает увеличить срок службы ламелей. Рабочий стол дольше остаётся ровный для листа металла, что увеличивает качество реза за счёт отсутствия прогибов самого листа.

Гофрозащита и кабельные цепи

Направляющие и косозубые рейки станка закрыты гофрозащитными кожухами с металлическими накладками. Обычно используется только тканевая гофра, которая со временем прогорает и перестает выполнять грязезащитную функцию. Металлические накладки служат для предотвращения попадания окалины, искр, стружки на тканевую основу. Благодаря этому металлическому панцирю многократно увеличивается срок службы гофрированных кожухов.Все кабели уложены в гибкие кабельные цепи.

Литой алюминиевый портал

Высокопрочный портал 3-го поколения из алюминиевого сплава повышенной прочности позволяет достигать скорости перемещения 100 м/мин. Легкий и прочный портал обеспечивает лазерным станкам высокую скорость работы, повышает эффективность оборудования и обеспечивает безупречное качество раскроя.

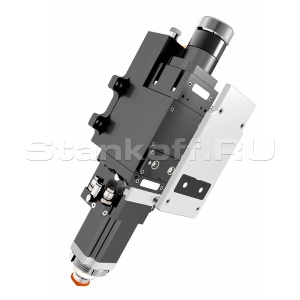

Режущая головка с автофокусом BOCI

BLT310 представляет собой высокоэффективную интеллектуальную головку для лазерной резки, разработанная компаниями BOCI и Friendness для использования с лазерами небольшой и средней мощности. Имеет конструкцию, предназначенную для предотвращения столкновений. В режиме реального времени осуществляет мониторинг выходного потока газа в процессе резки.• Интерфейс волокна: QBH, EOC

• Диапазон регулировки фокуса: ±50мм

• Рабочая температура: 5~55℃

• Температура хранения: -25~+55 ℃

• Размер: 405 x 119

• Вес: 5кг

Зубчатая передача «шестерня-рейка» YYC

Зубчатая рейка в отличие от шарико-винтовой пары дает инженерам больше возможностей для создания длинных дистанций перемещения, так как винтовая пара имеет ограничения по длине, ввиду провисания, профиль же зубчатых реек позволяет избежать провисания на больших длинах. Возможно как перемещение рейки относительно неподвижной шестерни, так и шестерни (вместе с приводом) относительно рейки.

Высокоточные направляющие Hiwin

Перемещение лазерной головки осуществляется по линейным направляющим Hiwin (Тайвань). Направляющие производства Hiwin отвечают всем международным и европейским стандартам и производится с непрерывным контролем качества. Особенности: плавный ход, высокая точность и надежность, большая грузоподъемность, уплотненные каретки, низкое трение, низкий уровень шума, легкость установки.

Сервоприводы Yaskawa

Высокая амортизация, хорошая ригидность, могут выдерживать высокие скорости и ускорение. Сервоприводы Yaskawa имеют преимущества перед остальными приводами переменного и постоянного тока является возможность динамичного управления скоростью вала и его положением. Сервоприводы Yaskawa способны поддерживать номинальный момент в довольно широком диапазоне скоростей.

Редуктор FSCUT TECHMECH (Китай)

Отличается бесшумной работой при высокой осевой нагрузке и опрокидывающем моменте. Он оснащён прочными подшипниками и системой с нулевым люфтом, что обеспечивает плавную и точную передачу мощности. В конструкции применяются высококачественные материалы, а также антикоррозийное покрытие для долговечности и устойчивости к нагрузкам. Этот редуктор подходит для лазерного оборудования и других высокоточных машин.

Панель управления

Четкие обозначения на кнопках управления.Два экрана: один для программного обеспечения, другой для мониторинга.

Шкаф управления

Превосходный кабель-менеджмент. Четко и правильно организованное подключение.

Камеры наблюдения

Две камеры, одна предназначена для наблюдения за сменным столом снаружи, другая - для наблюдения за работой внутри.

Дистанционный пульт управления

Позволяет оператору выполнять наиболее востребованные действия, не подходя к ЧПУ. Запуск/остановка программ, обратный ход, увеличение/уменьшение фокусного расстояния, изменение скорости подачи. Позволяет сократить время позиционирования режущей головы на 30%. Дает возможность контролировать раскрой и оперативно реагировать при необходимости.

Светосигнальная колонна

Светодиодная сигнальная колонна предназначена для яркой световой сигнализации аварийных, предаварийных, штатных режимов работы для обеспечения безопасности. Сигнальная колонна позволяет эффективно решить проблему быстрого реагирования персонала при возникновении чрезвычайных ситуаций, помогает осуществлять контроль нормальной работы станка с помощью световой индикации.

Автоматическая система смазки

Все подвижные механизмы станка закрыты защитными кожухами для предотвращения попадания крупно и мелкодисперсной металлической пыли. Для удобства эксплуатации лазерный комплекс оснащён централизованной системой автоматической смазки. Система подаёт смазывающую жидкость в подвижные элементы с заданным давлением и интервалом.

Пропорциональный клапан Aventics (Германия)

Высокоэффективный и экономичный пропорциональный клапан с цифровым управлением, который идеально подходит для регулирования давления. Отличается компактным размером и простой в использовании модульной конструкцией. Клапан имеет низкое энергопотребление и малое время отклика.

Коллектор для сбора продуктов резки

Удобные мобильные поддоны на колесиках для сбора продуктов лазерной резки.

Водяной чиллер

Автоматический чиллер для охлаждения излучателей лазерных станков.Этот чиллер имеет большую мощность, что позволяет непрерывно охлаждать лазерную систему. Регулировка температуры осуществляется в автоматическом режиме (автоматическое охлаждение, когда температура превышает заданную температуру, и автоматическая остановка охлаждения, когда температура воды ниже заданной температуры).

Вытяжной вентилятор

Вытяжной вентилятор используется для удаления газов горения. Для подключения вентилятора необходимо предусмотреть удаленное выключение. Если в помещении предусмотрена система очистки воздуха, можно подключить вентилятор к этой системе.Система управления Cypcut

Все электрические компонент интегрированы в стойку управления ЧПУ. Из предустановленного П.О. происходит управление лазерным комплексом, а также калибровка необходимых узлов перед запуском в работу оборудования.

Программное обеспечение CypCut имеет простое управление, ориентированное на пользователя. Реализованы функции, существенно упрощающие и оптимизирующие процесс раскроя. Это такие функции как:

- пауза,

- обратный ход по контуру,

- быстрый переход к любой врезке,

- быстрое изменение точки врезки,

- начало резки с любого места контура,

- оптимальный выбор начала резки контура,

- расчёт динамических параметров перемещений,

- контроль соответствия обрабатываемой детали исходному чертежу,

- быстрая загрузка готовых чертежей и программ и пр.

Режимы прожига, гравировки и резки настраиваются оператором по отдельности до начала резки. Оператору не придется останавливать процесс обработки материала, чтобы перенастроить станок и ввести новые установки, т.к. переключение между режимами происходит автоматически, что увеличивает производительность раскройного комплекса.

Для получения качественных острых и прямых углов мощность лазерного излучения автоматически регулируется в зависимости от скорости передвижения оптической головки. При нулевой скорости движения оптической головки (в момент остановки на углу) выходная мощность излучения равняется минимальной мощности, заданной в настройках, что предотвращает выгорание углов.

Для указанных в библиотеке материалов ПО CypCut производит автоматический расчет времени обработки деталей, полезного использования материала, количества деталей; стоимости одного часа резки, одного метра реза, одной пробивки. Полученные данные существенно упрощают расчет стоимости отдельных деталей и сборок, например, при резке сторонних заказов и расчете себестоимости продукции и отходов.

Функция перемещения прыжками в процессе резки, функция обратной резки, позволяющая вернуться к не прорезанному участку в случае нарушения условий процесса, линейная /круговая интерполяция и функция компенсации ширины реза, функция автоматического или ручного комбинирования.

Во встроенной библиотеке материалов хранятся рекомендуемые настройки станка под определенный материал. Есть функция создания новых материалов. При выборе материала из библиотеки происходит автоматическая загрузка параметров в модули станка. Таким образом, вы избавляетесь от необходимости рутинного ввода различных значений и экономите своё время, повышая производительность.

Функция дистанционной диагностики неисправностей систем станка позволяет свести к минимуму время простоя станка и исключить выездные расходы в случае решения сервисных вопросов, связанных с неправильной настройкой оборудования.

Следует выделить ряд преимуществ П.О:

- Управление и настройка необходимых узлов лазерного комплекса;

- Отдельные параметры режимов раскроя и врезки;

- Автоматическая оптимизация задания раскроя;

- Улучшенная функция перфорации - FLYCUT;

- Оптимальное расположение деталей - NESTING;

- Функция охлаждения контура реза - LEAD POS;

- Функция микро-перемычек - MICRO JOINT;

- Функция обработки сложных контуров - PULSECUT;

- Функция вырезки контуров, лежащих на одной прямой - LINESECUT;

- Управление параметрами лазерного источника;

- Защита режущей головы;

- Дистанционная диагностика;

- Дружелюбный интерфейс.

Автоматическая оптимизация задания раскроя включает в себя ряд автоматических функций П.О:

Технология FLYCUT

Данная технология оптимизирует обработку тонких металлов. Система осуществляет раскрой не отдельными объектами, а распознает все контуры, лежащие на одной прямой и после режущая голова в высоком темпе проходит весь лист по определённой прямой. Данная функция значительно экономит время обработки при перфорации листа.

Технология NESTING

Позволяет разместить, максимально необходимое количество деталей на обрабатываемом листе, также учитывается параметр минимизации отходов. Таким образом, экономится время на подготовке задания. Также опция высчитывает время обработки данного задания. Это позволяет точно высчитать себестоимость готового изделия.

Технология LEAD POS

Обеспечивает расстановку охлаждающих точек по контуру детали для предотвращения перегрева обрабатываемой поверхности и облоя в зоне реза. Данная функция актуальна для раскроя металла на низких скоростях, углах и мелких элементах.

Технология MICRO JOINT

Автоматическое размещение перемычек по контуру раскроя. Благодаря данной опции готовое изделие не выпадает после раскроя, а также предотвращает разворот детали перпендикулярно заготовке. Актуально для изготовления декоративных деталей из нержавеющей стали, где царапины недопустимы.

Технология PULSECUT

Технология PulSeCut предназначена для высококачественной обработки сложных контуров. Функция позволяет обрабатывать определённые участки контуров (углы, близко расположенные участки) в импульсном режиме. Переключение между PulSeCut и обычным режимом осуществляется автоматически в соответствии с настройками. PulSeCut позволяет установке переключаться между непрерывным и импульсными режимами резки даже в пределах одного контура.

Технология LINESECUT

LineSeCut осуществляет вырезку не каждой детали по отдельности, а всех контуров, лежащих на одной прямой, что существенно сокращает время обработки тонколистовых металлов. Оптическая головка в высоком темпе построчно проходит весь лист, производя вырезку контуров на соответствующем отрезке. Экономия времени особенно заметна при резке перфорированных решеток.

Технология SPRINT

Технология врезки SPRINT помогает сохранять оптику чистой и улучшить качество реза, выдувая продукты горения через шов. Особенно полехна при работе с толстыми металлами.

Также доступны функции компенсации толщины лазерного луча, для достижения абсолютно точных размеров изготавливаемой продукции. Возможность выставлять точки вреза вне контура обработки заготовки под произвольным углом и на разных расстояниях, как в автоматическом так и в ручном режимах.

Управление координатной системой обеспечивается как со стойки ЧПУ, так и с помощью беспроводного пульта, что значительно облегчает позиционирование режущей головы по отношению к заготовке, а также упрощает работу оператора станка.

Безопасность

Функция определения положения листа

Эта функция позволяет автоматически определять позиционные выступы и угол поворота заготовки на столе станка и скорректировать программу резки, если это потребуется. Если материал расположен на паллете не ровно, то кромки материала будут определены с помощью детектора и материал будет программно повёрнут в необходимые координаты.

Новое поколение модулей безопасного следования

Режущая головка сохраняет постоянное расстояние с заготовкой в процессе резания, это снижает риск столкновений. Станок перестанет резать при малейшем риске столкновения с препятствием. Это снижает уровень аварийности и улучшает производительность резания.

Система автоматического отслеживания зазора

Система автоматически отслеживает зазор между лазерной головой и листом металла, предотвращает пропуски при раскрое тонких металлов. Позволяет раскраивать даже «горбыль».

Интеллектуальная система сигнализации

Сигналы со всех узлов, имеющих обратную связь, поступают на интерфейс через центр управления, когда оборудование работает с ошибкой, и по коду ошибки можно определить неисправность.

Расходники

| Название | Расход, шт./месяц | Срок службы, моточасы | В комплекте, шт. |

| Сопло | 1-2 | 500 | 10 |

| Защитное стекло | 2 | 500 | 10 |

| Керамическое кольцо | 0,08 | 4000 | 2 |

Таблица зависимости скорости резания от выходной мощности волоконного лазера, используемых газов, вида материала и толщины заготовки.

| Мощность источника | 1000Вт | 1500Вт | 2000Вт | 3000Вт | 4000Вт | 6000Вт | |

| Материал / Газ | Толщина, мм | Скорость, м/мин | |||||

Углеродистая (Кислород) |

1 | 10 | 22 | 26 | 34 | 38 | 42 |

| 2 | 6,2 | 6,8 | 7,2 | 7,5 | 7,8 | 8,2 | |

| 3 | 3 | 3,6 | 4 | 4,4 | 5 | 5,5 | |

| 4 | 2,2 | 2,8 | 3,2 | 3,8 | 4,4 | 5 | |

| 5 | 1,8 | 2,4 | 2,8 | 3,2 | 3,4 | 3,6 | |

| 6 | 1,6 | 2 | 2,4 | 2,8 | 3,2 | 3,4 | |

| 8 | 1,2 | 1,4 | 1,6 | 2,2 | 2,6 | 3 | |

| 10 | 0,8 | 1 | 1,2 | 1,6 | 2 | 2,4 | |

| 12 | 0,8 | 1 | 1,4 | 1,8 | 2 | ||

| 14 | 0,6 | 0,7 | 1 | 1,2 | 1,3 | ||

| 16 | 0,6 | 0,8 | 1 | 1,1 | |||

| 18 | 0,7 | 0,9 | 1 | ||||

| 20 | 0,6 | 0,8 | 0,9 | ||||

| 22 | 0,5 | 0,7 | 0,8 | ||||

| 24 | 0,4 | 0,6 | |||||

| 26 | 0,4 | ||||||

| 1000Вт | 1500Вт | 2000Вт | 3000Вт | 4000Вт | 6000Вт | ||

Нержавеющая (Азот) |

1 | 23,8 | 26,4 | 30 | 34 | 38 | 41,4 |

| 2 | 10,8 | 11,9 | 12,7 | 15,4 | 24,4 | 28,6 | |

| 3 | 2,3 | 4,1 | 6,1 | 8,6 | 12,8 | 15,8 | |

| 4 | 1,3 | 2,2 | 4,2 | 5,5 | 7,4 | 9,4 | |

| 5 | 0,7 | 1,2 | 2 | 4,3 | 5,1 | 6 | |

| 6 | 1 | 1,8 | 3,1 | 3,8 | 4,7 | ||

| 8 | 0,9 | 2 | 2,4 | 3,3 | |||

| 10 | 0,8 | 1,1 | 1,3 | ||||

| 12 | 0,5 | 0,7 | 1,1 | ||||

| 14 | 0,6 | 0,8 | |||||

| 16 | 0,6 | ||||||

Качество газов

| Тип газа | Качество | Чистота газа,% | Содерж-е азота и аргона(N2 +Ar),‰ | Содерж-е воды (H2O),‰ |

| Кислород O2 | 3,5 | ≥99,95 | ≤500 | ≤5 |

| Тип газа | Качество | Чистота газа,% | Содерж-е кислорода(O2),‰ | Содерж-е воды (H2O),‰ |

| Азот N2 | 4,5 | ≥99,995 | ≤10 | ≤5 |

| Азот N2 | 5 | ≥99,999 | ≤3 | ≤5 |

Получаемые изделия

Преимущества

- Низкая стоимость и низкие эксплуатационные расходы:

экономия энергии и экологичность. Коэффициент фотоэлектрического преобразования составляет 25% — 30%. Расход электроэнергии составляет 20%—30% от общего расхода станка с СО2 лазерами. Волоконная линия передачи не требует отражающей линзы, тем самым снижая расходы на техобслуживание и текущий ремонт;

- Идеальный промышленный дизайн

в соответствии с современными требованиями эргономики. Компактная конструкция, легко адаптируемая к производственным требованиям. Все установки спроектированы с помощью CAD, CAM и CAE – это технологии, состоящие в использовании компьютерных систем для анализа геометрии, моделирования и изучения поведения продукта для усовершенствования и оптимизации его конструкции;

- Простая программа

для чертежей резки с автоматически регулируемой скоростью подачи и выходной мощностью для каждого изготавливаемого с помощью ЧПУ изделия;

- Высокая производительность

высокая скорость резки, качественный рез, быстрая перенастройка на различные толщины;

- Легкость в использовании и безопасность:

простая и безопасная система смены сопел с сохранением центрирования луча, быстрая замена защитного стекла, автоматический контроль высоты резки, система аварийного оповещения;

- Доступность запасных частей

Требования к условиям работы

| Электричество | Напряжение тока: 380V Частота: 50 Гц Стабильность напряжения + 5% Регулирование напряжения: <2% |

| Вспомогательный газ | Очищенный сухой сжатый воздух: Кислород (O2) особой чистоты и Азот (N2) чистотой не менее 99,9% |

| Прибор для сжатия воздуха | Давление 14 бар Объем 1 м³ |

| Температура | Диапазон температур в пределах 15-35°C. Компоненты системы не должны подвергаться воздействию прямых солнечных лучей. В случае тропических климатических условий или если температура на рабочем месте поднимается выше 35°С, рекомендуется размещать оборудование в помещении с кондиционером. |

| Влажность | Температура точки росы воздуха должна быть менее 10° для предотвращения процессов конденсации в охлажденных частях машины. |

| Фундамент | Фундамент для станка должен быть ровным и без вибраций |

| Листовой металл | Однородный, ровный и чистый |

Факторы, влияющие на процесс резки

-

Мощность лазера

Мощность лазера является одним из самых важных факторов в процессе лазерной обработки материалов.Снижение мощности лазерного луча используется, когда нам необходима высокая точность вырезывания. С другой стороны, более толстые и прочные материалы требуют более высокой мощности лазерного луча.

-

Частота импульса

Частота импульса - это некоторая величина, пропорциональная мощности лазера. Современные лазеры обладают усовершенствованными функциями управления процессом резки, которые позволяют автоматически повышать или понижать частоту импульса в зависимости от обрабатываемого материала.

-

Тип газа, используемого при резке

Для того, чтобы процесс резки был эффективным и безопасным, для резки различных видов материалов требуются определенные типы газа. Древесина, например, является воспламеняющимся материалом и исключает применение кислорода при резке во избежании пожаров. С другой стороны, кислород можно использовать при резке металлических поверхностей, не содержащих оксиды.

Тип газа не является единственным фактором, влияющим на процесс. Качество газа не менее важно. один и тот же газ с различной частотой будет по-разному влиять на процесс резки (как на время, так и качество резки).

-

Давление газа

Давление газа в лазере является еще одним важным фактором. От давления газа зависит толщина разрезаемого материала. Чем тоньше материал, тем ниже должно быть давление газа, в противном случае существует риск повреждения материала и лазерного устройства.

-

Диаметр сопла

Режущие сопла существенно влияют на процесс резки лазером. Например, когда мы имеем дело с низким давлением лазерной резки, требуются сопла меньшего диаметра. И наоборот, когда обрабатываемый материал требует более высокого давления для резки, тогда нужно использовать сопла более крупного диаметра.

-

Расстояние от сопла до поверхности обрабатываемого материала

Расстояние от сопла до разрезаемой поверхности очень важно для качественного результата лазерной резки. Как правило, чем меньше расстояние между соплом и поверхностью, тем точнее и качественнее результат резки. Но в ряде случаев рекомендуется увеличить это расстояние для того, чтобы предотвратить повреждение оборудования.

| Мощность лазера | 3000 Вт |

| Лазерный источник | Raycus |

| Длина волн | 1080 Нм |

| Качество луча | <0,373 мрад |

| Срок службы лазерного источника | 100 000 моточасов |

| Рабочий диапазон | 3000x1500 мм |

| Ход по оси Z | 320 мм |

| Макс. скорость холостого хода | 100 м/мин |

| Макс. скорость резки | 40 м/мин |

| Макс. нагрузка на стол | 1500 кг |

| Ускорение | 1G |

| Точность позиционирования (X,Y,Z) | ±0,05 мм |

| Питание | 3 фазы 380В 50Гц |

| Мощность сервоприводов | ось X - 1300Вт, ось Y - 2х1800Вт, ось Z - 400Вт |

| Рабочая температура | 15 - 35 °C |

| Рабочая влажность | <75% |

| Графические форматы | DXF, PLT, Ai, LXD, GBX и др |

| Исполнение | в кабине |

| Габариты | 8493х4240х2255 |

| Вес | 7000 кг |

Похожие товары

Станкофф.RU

420127, Россия, Татарстан, Казань, ул. Фатыха Амирхана, 42а

+7 (800) 5555770