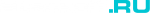

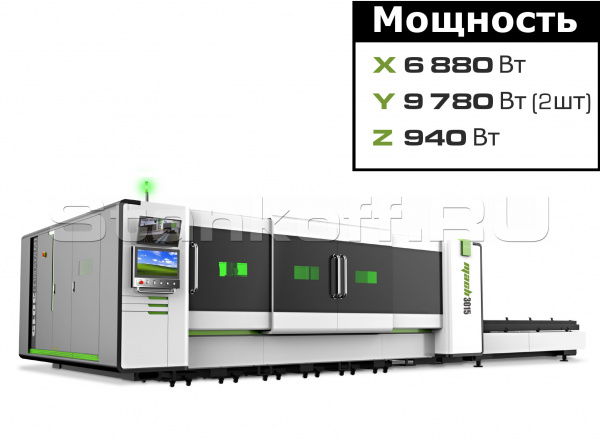

Оптоволоконный лазер Премиум класса HAN'S SONGU MACH 3015/6000 IPG

Детальное описание

Применение

Комплекс предназначен для скоростной чистовой резки листовых металлов в автоматизированном режиме: черных, нержавеющих, цветных. В основе работы комплекса лежит технология генерации лазерного луча с помощью оптоволоконного резонатора.

Комплектация

| Источник излучения | IPG |

| Режущая головка с автофокусом | Precitec ProCutter (Германия) |

| Зубчатая передача «шестерня-рейка» | Gambini (Италия) |

| Высокоточные направляющие | Bosch Rexroth (Германия) |

| Серводвигатели с прямым приводом |

Alpha (Германия) |

| Драйверы |

Beckhoff (Германия) |

| Система ЧПУ |

Beckhoff (Германия) |

| Программное обеспечение Nesting | CutLeader |

| Промышленный компьютер | NODKA (Китай) |

| Электрические компоненты | |

| Контактор, воздушный выключатель | Schneider Electric (Франция) |

| Соединительные клеммы | Weidmuller (Германия) |

| Фотоэлектрический переключатель | SICK (Германия) |

| Преобразователь частоты | OMRON (Япония) |

| Пневматические компоненты | |

| Цилиндр | AirTAC (Тайвань) / SMC (Япония) |

| Дроссельная заслонка | FESTO (Германия) |

| Обратный клапан | NORGREN (Великобритания) |

| Электромагнитный клапан | SMC (Япония) |

| Пропорциональный клапан | HOERBIGER (Германия) |

| Комплектующие | |

| Водяное охлаждение - чиллер |

TongFei (Китай) |

| Стабилизатор напряжения | |

| Вентилятор | |

| Рефрижераторный фильтр и сушка | |

| Камера видеонаблюдения | |

Расходники

| Название | Расход, шт./месяц | Срок службы, моточасы | В комплекте, шт. |

| Сопло | 1-2 | 500 | 50 |

| Защитное стекло | 2 | 500 | 30 |

| Керамическое кольцо | 0,08 | 3000-4000 | 15 |

| Защитные очки | 1 |

Особенности конструкции

Тяжелая станина из листовой стали

Станина сварена из высококачественной листовой стали толщиной 20 мм и подвержена высокотемпературному отжигу, значительно повышающему ее прочность, твердость, износостойкость. Листовая станина обладает значительными преимуществами по сравнению с станиной из труб, такими как больший вес, прочность и надежность, отсутствие вибраций при работе и, как следствие, обеспечивает стабильный, качественный и точный рез.

Защитная кабина

Полностью закрытый корпус обеспечивает безопасность работы и исключает загрязнение. Выполнен по европейским стандартам CE. Дым, образующийся в результате резки, проходит через систему фильтров внутри кабины, тем самым обеспечивается экологически чистая резка без загрязнения внешней среды. Двери находятся на оси Y, что делает удобной эксплуатацию. Предохранительное блокирующее устройство.

Сменный стол

Сменный стол значительно сокращает время подачи и улучшает производительность. Скорость переключения паллет составляет всего 10 секунд.

Литой портал из авиационного алюминия

Высокопрочный литой портал 3-го поколения из алюминиевого сплава повышенной прочности позволяет достигать скорости перемещения 170 м/мин. Легкий и прочный портал обеспечивает лазерным станкам высокую скорость работы, повышает эффективность оборудования и обеспечивает безупречное качество раскроя.

Улучшенный механизм крепления балки портала

Балка портала закреплена непосредственно на каретке (без дополнительных опор). Исключается редуктор. Портал способен нести более высокие динамические нагрузки, т.к. за счет данной конструкции значительно снижается инерция при торможении и ускорении. Меньший люфт при перемещении портала. Повышается качество раскроя.

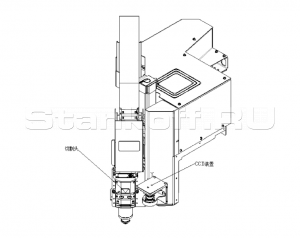

Режущая головка с автофокусом Precitec ProCutter

Система ProCutter предлагает комплексное решение для лазерной резки материалов с точностью 1 мкм. При определенном подборе фокусных расстояний головка позволяет также производить высококачественную обработку материалов больших толщин. Использование данной головки в станках для портальной резки и резки профилей позволяет полностью открыть ее потенциал и возможности. Использование инновационных технологий с проверенными концепциями обеспечивает наилучшую производительность, гибкость и надежность. Сочетание передовых технологий и дизайна позволяет производить обработку материала мощностью лазерного излучения до 15 кВт в ближнем ИК диапазоне при уменьшенном объеме и весе головки. Надежный и пыленепроницаемый корпус гарантирует долгий срок службы и позволяет выдерживать ускорения осей станка до 4.5g, что позволяет более эффективно применять процесс резки. Высокое качество оптики, а также стандарты качества при изготовлении и монтаже системы обеспечивают оптимальное формирование и ход лазерного луча с высокой стабильностью фокуса даже при высокой мощности лазерного излучения.

Лазерный источник IPG

IPG Photonics – передовой производитель, флагман в области оптоволокна. IPG использует ряд инновационных технологий, которые делают продукцию максимально эффективной и надежной. Одна из последних технологий корпорации – применение одиночного излучателя. При этом срок его эксплуатации превышает 100 000 часов. Такое оборудование рассчитано на постоянное пользование им в высокоскоростных режимах и сильные нагрузки.

Серводвигатели с прямым приводом ALPHA

Избавиться от погрешностей передаточных механизмов позволяет использование прямого привода, который подключается непосредственно к исполнительному органу. У серводвигателей с прямым приводом точность позиционирования в 60 раз выше, чем у мотора-редуктора. Синхронная система привода с обеих сторон портала, оснащенная прямым приводом с высоким крутящим моментом. Обеспечивается высокая точность резки и отличные динамические характеристики.

Зубчатая передача «шестерня-рейка» Gambini

Gambini Meccanica — широко известная не только в Европе, но и далеко за ее пределами итальянская компания производитель высокоточных зубчатых передаточных механизмов, реек и шестерен. Будучи узкоспециализированной компанией, имея более 30 лет опыта собственного производства, на сегодняшний день компанию по праву можно назвать лидером в своем сегменте.

Высокоточные линейные направляющие Rexroth

Bosch Rexroth поддерживает машиностроение во всем мире благодаря своим передовым технологиям и уникальным отраслевым знаниям. Около 31 000 сотрудников по всему миру работают над безопасными, эффективными, интеллектуальными и мощными решениями. Направляющие Rexroth позволяют перемещать высочайшие нагрузки с минимальными усилиями с высокой жесткостью и, как следствие точностью, которая отвечает требованиям пользователей высокопроизводительных станков.Преимущества:

• Сверх высокая нагрузочная способность на всех четырех главных нагрузочных направлениях

• Высокая моментная нагрузка

• Плавное, тихое перемещение благодаря оптимальной разработке системы рециркуляции и элементов направляющей

• Стандартно установленные торцевые уплотнения

• Оптимальный дизайн смазочных каналов позволяет сократить расход смазки до минимума

• Смазочные ниппели расположены со всех сторон для более простого использования

Пневматические элементы SMC

Компания SMC Corporation была основана в 1959 году в Токио и за более чем полувековую историю стала признанным мировым лидером в области разработки и производства пневматических компонентов для промышленной автоматизации. В отличие от своих конкурентов компания производит полный спектр пневматического оборудования.Пневмоаппаратура станка, связанная с газоподачей (кислород, азот, воздух): газовая консоль, пневмопроводы, пропорциональные клапаны — все эти элементы поставляются компанией SMC.

Система ЧПУ Beckhoff

Машина, оснащенная системой ЧПУ Beckhoff, с протоколом управления Ether CAT в реальном времени, сокращает время простоя машины и обеспечивает быструю реакцию. Кроме того, расширенная система автоматизации и приложения могут быть легко интегрированы в станок благодаря открытым системам автоматизации ЧПУ Beckhoff. Для обеспечения стабильной работы оборудования Beckhoff использует мультиплатформенное ПО TwinCAT. Экран Touch Screen диагональю 21,5 и пульт управления для удобства пользования.

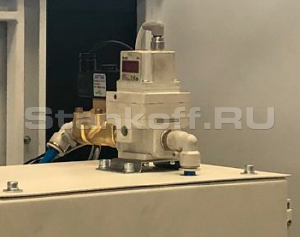

Автоматический контроль подачи газа

Автоматическая газовая консоль, которая имеет интегрированный в ЧПУ комплекса интерфейс, позволяет дистанционно переключать входы газов и устанавливать давление газа в зоне резания, проводить мониторинг текущего состояния системы. Также, консоль автоматически переключает режущий газ и устанавливает его давление при выборе материала из библиотеки без вмешательства оператора.

Автоматизированная зональная система дымоудаления

Зональная система дымоудаления обеспечивается секционной конструкцией раскройного стола и встроенными вентиляционными каналами. В каждой секции расположены вытяжные отверстия с пневматическими клапанами, воронки для сбора шлака и выдвижные поддоны для удаления отходов. Пневмоклапаны автоматически открываются только в той секции стола, где в данный момент находится режущая голова, остальные клапаны в это время остаются закрытыми. Отходы, образовавшиеся в процессе резки, проваливаются между ламелями стола в воронки и оседают в выдвижных поддонах для сбора шлака.Такое решение позволяет уменьшить требования к производительности вентиляционной системы и обеспечивает максимальную эффективность очистки воздуха.

Автоматическая система смазки

Все подвижные механизмы станка закрыты защитными кожухами для предотвращения попадания крупно и мелкодисперсной металлической пыли. Для удобства эксплуатации лазерный комплекс оснащён централизованной системой автоматической смазки. Система подаёт смазывающую жидкость в подвижные элементы с заданным давлением и интервалом.

Превосходный кабель-менеджмент

Кабель менеджмент европейского стандарта. Обеспечивает легкость обслуживания и долгий срок службы.

Водяной чиллер

• Система охлаждения с двойным фреоновым контуром, обеспечивает постоянное поддержание оптимально-рабочей температуры иттербиевого источника и режущей головы в заданном эксплуатационном диапазоне.• Внешняя система водяного охлаждения оснащена деионизатором, фильтром, регулятором температуры и позволяет снизить частоту замены воды.

• Используется безопасный для окружающей среды хладагент.

• Точность регулировки температуры: ±1°С.

• Интеллектуальный контроллер температуры обеспечивает работу в 2 режимах, настройку различных параметров и оповещение о неисправности.

• Устройство оснащено рядом защит: от неисправности компрессора, от перегрузки компрессора по току, от протечки хладагента, от чрезмерного повышения/понижения температуры.

• Совместимость с источниками питания различных стандартов, сертифицировано CE/RoHS.

• Длительный срок службы, простота эксплуатации.

• Возможна установка нагревателя и очистителя воды.

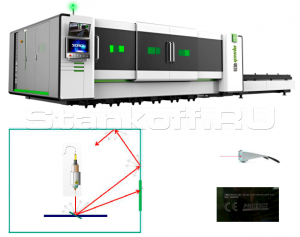

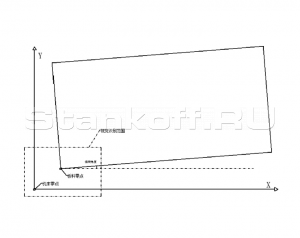

Технология Eagle Eye

Технология Eagle Eye — это интеллектуальная технология распознавания изображений от высокоточной и высоконадежной промышленной камеры. Сфотографируйте угол листа, чтобы определить положение листа и расстояние и угол смещения между листом и исходной точкой, а затем передайте данные в систему управления ЧПУ.

Функция поиска края/положения

По сравнению с методом поиска края с помощью емкостного датчика, технология Eagle Eye имеет следующие преимущества:

Экономия времени, повышение эффективности.

При использовании традиционного емкостного датчика поиска края, лазерная режущая голова должна находиться близко к материалу и двигается медленно, чтобы увидеть край листа. Нужно 3-точки для определения края, как правило, это занимает более 30 секунд. Технология Eagle Eye определяет край всего за 5 секунд.

Высокая точность распознавания.

Традиционный емкостный датчик перемещает лазерную режущую головку за пределы края листа, чтобы определить изменение емкостного сопротивления для обнаружения края листа, поэтому точность поиска края составляет менее 1 мм. С технологией Eagle Eye можно достигнуть точности 0,3 мм с помощью высокоточной и высоконадежной промышленной камеры.

Усиление точности распознавания.

Поиск края с помощью емкостного датчика путем обнаружения разности значений емкостного сопротивления между лазерной режущей головкой и листом в случае плохого соединения между листом и столом окажется не точным. Между тем, Eagle Eye обнаруживает край с помощью технологии распознавания изображений, внешние помехи отсутствуют, что обеспечивает стабильно высокую точность распознавания.

Повторное позиционирование и функция обработки

Для тех производств, у которых есть потребность во вторичном позиционировании, есть возможность использовать технологию Eagle Eye для определения положения деталей и угла отклонения. Обычно точность находится в пределах ±0.5 мм.

Первоначальная деталь

Готовая деталь после повторного позиционирования

Дополнительные опции

Система автоматической загрузки и выгрузки листа

Подходит для листов до 3000х1200х12 мм.Применение систем автоматизированной загрузки-выгрузки снижает время простоев дорогостоящих станков между циклами обработки заготовок.

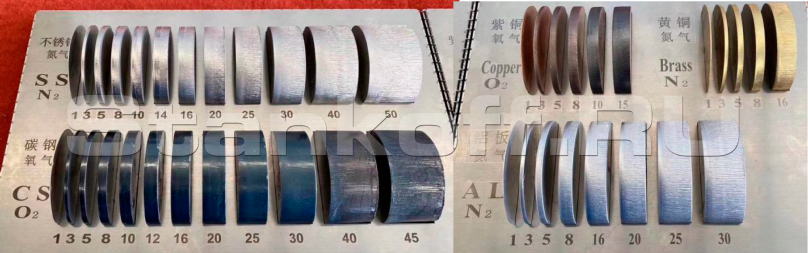

Таблица зависимости скорости резания от выходной мощности волоконного лазера, используемых газов, вида материала и толщины заготовки.

| Мощность источника | 4000Вт | 6000Вт | 8000Вт | 10000Вт | 12000Вт | 15000Вт | |||

| Материал / Газ | Толщина, мм | Скорость, м/мин | |||||||

Углеродистая (O2/N2) |

1 | 40 – 44 | 43 – 47 | 50 – 60 | 47 – 54 | 54 – 60 | 57 – 65 | ||

| 2 | 20 – 22 | 28 – 32 | 35 – 40 | 38 – 43 | 40 – 45 | 42 – 50 | |||

| 3 | 4 – 4,3 | 4,2 – 4,5 | 21 – 24 | 28 – 34 | 30 – 34 | 35 – 40 | |||

| 4 | 3,3 – 3,9 | 3,5 – 3,7 | 15 – 17 | 20 – 24 | 22 – 26 | 25 – 30 | |||

| 5 | 3 – 3,2 | 3,2 – 3,3 | 12 – 13 | 13 – 18 | 16 – 20 | 17 – 22 | |||

| 6 | 2,8 –2,9 | 2,6 – 2,9 | 9 – 11 | 10 – 12 | 11 – 14 | 15 – 18 | |||

| 8 | 2,2 – 2,4 | 2,3 – 2,5 | 6 – 7 | 7 – 8 | 8 – 9 | 11 – 16 | |||

| 10 | 1,8 – 1,9 | 2,2 – 2,3 | 2,2 – 2,3 | 2,2 – 2,4 | 2,2 – 2,4 | 2,3 – 2,6 | |||

| 12 | 1,3– 1,5 | 1,8 – 2 | 1,9 – 2,1 | 2 – 2,2 | 2 – 2,2 | 2,1 – 2,4 | |||

| 14 | 0,9 – 1 | 0,9 – 1 | 1,3 – 1,5 | 1,6 – 1,8 | 1,7 – 1,9 | 1,9 – 2,1 | |||

| 16 | 0,8 – 0,9 | 0,8 – 0,9 | 0,9 – 1,1 | 1,5 – 1,6 | 1,5 – 1,6 | 1,6 – 1,8 | |||

| 18 | 0,7 – 0,8 | 0,7 – 0,8 | 0,9 – 1,1 | 1,3 – 1,4 | 1,4 – 1,5 | 1,5 – 1,7 | |||

| 20 | 0,6 – 0,7 | 0,6 – 0,7 | 0,8 – 0,9 | 1,1 – 1,3 | 1,2 – 1,4 | 1,4 – 1,6 | |||

| 22 | 0,5 – 0,6 | 0,55 – 0,6 | 0,7 – 0,8 | 0,8 – 1 | 1 – 1,1 | 1,1 – 1,2 | |||

| 25 | 0,5 – 0,55 | 0,5 – 0,6 | 0,5 – 0,7 | 0,7 – 0,9 | 0,9 – 1 | ||||

| 30 |

0,3 – 0,4 | 0,4 – 0,5 | 0,5 – 0,6 | ||||||

| 40 |

0,2 – 0,3 | 0,3 – 0,4 | |||||||

| 50 |

0,2 – 0,3 | ||||||||

| 4000Вт | 6000Вт | 8000Вт | 10000Вт | 12000Вт | 15000Вт | ||||

Нержавеющая (N2) |

1 | 40 – 43 | 43 – 47 | 50 – 60 | 47 – 54 | 54 – 60 | 57 – 65 | ||

| 2 | 19 – 22 | 28 – 32 | 35 – 40 | 38 – 43 | 40 – 47 | 42 – 51 | |||

| 3 | 10 – 11 | 15 – 17 | 21 – 23 | 28 – 34 | 30 – 35 | 35 – 40 | |||

| 4 | 6 – 7 | 11 – 13 | 15 – 16 | 20 – 24 | 25 – 32 | 25 – 30 | |||

| 5 | 4 – 5 | 8 – 10 | 12 – 13 | 13 – 18 | 19 – 25 | 17 – 22 | |||

| 6 | 2,8 – 3,5 | 6 – 7 | 10 – 11 | 9 – 12 | 13 – 18 | 15 – 18 | |||

| 8 | 1,5 – 1,7 | 3,5 – 4 | 6 – 7 | 7 – 8 | 10 – 13 | 11 – 16 | |||

| 10 | 0,8 – 0,9 | 1,8 – 2 | 4,5 – 5,5 | 3,6 – 4,7 | 4 – 6 | 12 – 16 | |||

| 12 | 0,6 – 0,7 | 1,1 – 1,3 | 2 – 2,8 | 2,6 – 3,5 | 3 – 4 | 9 – 10 | |||

| 14 | 0,9 – 1 | 1,5 – 1,9 | 2,2 – 2,5 | 2 – 3 | 4 – 5 | ||||

| 16 | 0,8 – 0,9 | 1 – 1,4 | 1,5 – 2,1 | 1,7 – 2,3 | 2,8 – 3,3 | ||||

| 18 | 0,6 – 0,7 | 0,8 – 0,9 | 1 – 1,3 | 1,3 – 1,6 | 2,1 – 2,7 | ||||

| 20 | 0,4 – 0,5 | 0,6 – 0,7 | 0,8 – 0,9 | 1,1 – 1,3 | 1,5 – 2 | ||||

| 25 | 0,2 – 0,3 | 0,5 – 0,7 | 0,7 – 1 | 1,1 – 1,5 | |||||

| 30 | 0,3 – 0,4 | 0,4 – 0,6 | 0,7 – 0,9 | ||||||

| 40 | 0,2 – 0,3 | 0,3 – 0,5 | |||||||

| 50 | 0,2 – 0,3 | ||||||||

| Мощность источника | 4000Вт | 6000Вт | 8000Вт | 10000Вт | 12000Вт | 15000Вт | |||

Алюминий (N2) |

1 | 40 – 45 | 45 – 50 | 50 – 60 | 55 – 68 | 65 – 80 | 70 – 90 | ||

| 2 | 15 – 17 | 25 – 27 | 30 – 32 | 47 – 53 | 55 – 65 | 60 – 70 | |||

| 3 | 6 – 7,5 | 13 – 15 | 17 – 19 | 30 – 40 | 35 – 45 | 42 – 51 | |||

| 4 | 4 – 5 | 9 – 10 | 12 – 13 | 22 – 30 | 27 – 35 | 32 – 39 | |||

| 5 | 3 – 3,7 | 6 – 7 | 8 – 9 | 18 – 23 | 22 – 26 | 25 – 31 | |||

| 6 | 2 – 2,5 | 4 – 5 | 7 – 8 | 13 – 17 | 17 – 21 | 19 – 24 | |||

| 8 | 1 – 1,2 | 2,5 – 3 | 5 – 6 | 9 – 12 | 12 – 15 | 14 – 18 | |||

| 10 | 1,7 – 1,8 | 3,5 – 4,5 | 3,6 – 4,8 | 4 – 6 | 9 – 12 | ||||

| 12 | 1–1,3 | 2 – 2,6 | 2,5 – 3,7 | 3 – 4 | 6 – 7 | ||||

| 14 | 0,8 – 0,9 | 1 –1,2 | 1,8 – 2,9 | 2 – 3 | 3,1 – 4,2 | ||||

| 16 | 0,5 – 0,6 | 0,9 – 1 | 1,1 – 1,5 | 1,4 – 1,7 | 2,1 – 2,8 | ||||

| 18 | 0,8 – 0,9 | 0,9 – 1 | 1,2 – 1,4 | 1,6 – 2 | |||||

| 20 | 0,6 – 0,7 | 0,7 – 0,8 | 1 – 1,2 | 1,3 – 1,6 | |||||

| 25 | 0,3 – 0,4 | 0,5 – 0,6 | 0,7 – 0,8 | 1 – 1,3 | |||||

| 30 | 0,3 – 0,4 | 0,4 – 0,5 | 0,7 – 0,8 | ||||||

| 40 | 0.2 – 0.3 | 0,5 – 0,6 | |||||||

| 50 | 0,2 – 0,3 | ||||||||

| Мощность источника | 4000Вт | 6000Вт | 8000Вт | 10000Вт | 12000Вт | 15000Вт | |||

Медь (O2/N2) |

1 | 30 – 35 | 35 – 45 | 45 – 47 | 45 – 55 | 54 – 60 | 60 – 65 | ||

| 2 | 16 – 20 | 20 – 25 | 25 – 27 | 30 – 40 | 35 – 45 | 40 – 50 | |||

| 3 | 8 – 11 | 12 – 14 | 15 – 17 | 20 – 25 | 27 – 32 | 32 – 36 | |||

| 4 | 3,8 – 4,2 | 5,5 – 7 | 10 – 12 | 15 – 19 | 20 – 25 | 24 – 31 | |||

| 5 | 1,6 – 1,8 | 2,6 – 3,5 | 6 – 8 | 15 – 19 | 11 – 14 | 13 – 17 | |||

| 6 | 0,8 – 0,9 | 1 – 1,3 | 3 – 4 | 9 – 11 | 8 – 10 | 9 – 12 | |||

| 8 | 0,8 – 0,9 | 1 – 2 | 5 – 7 | 5 – 6 | 6 – 8 | ||||

| 10 | 0,5 – 0,6 | 0,8 – 0,9 | 3,8 – 4,7 | 2,5– 3,8 | 3,5 – 4,6 | ||||

| 12 | 0,3 – 0,4 | 0,5 – 0,6 | 1,6– 2,5 | 1,2 – 2 | 1,6 – 2,8 | ||||

| 15 | 0,5 – 0,6 | 0,7 – 0,9 | 0,7 – 1,1 | 0,9 – 1,5 | |||||

| 20 | 0,4 – 0,5 | 0,2 – 0,4 | 0,4 – 0,6 | ||||||

| Мощность источника | 4000Вт | 6000Вт | 8000Вт | 10000Вт | 12000Вт | 15000Вт | |||

Латунь (N2) |

1 | 30 – 35 | 40 – 45 | 43 – 47 | 48 – 53 | 54 – 60 | 60 – 65 | ||

| 2 | 14 – 17 | 23 – 25 | 28 – 31 | 37 – 42 | 43 – 47 | 45 – 52 | |||

| 3 | 6 – 7 | 10 – 13 | 15 – 17 | 21 – 28 | 33 – 36 | 37 – 42 | |||

| 4 | 4 – 5 | 6 – 9 | 11 – 12 | 17 – 20 | 27 – 32 | 32 – 36 | |||

| 5 | 3 – 3,9 | 4,5 – 5,3 | 7 – 8 | 10 – 15 | 17 – 22 | 26 – 32 | |||

| 6 | 1,8 – 2,6 | 3 – 4,2 | 6 – 7 | 7 – 9 | 12 – 14 | 20 – 26 | |||

| 8 | 0,9 – 1,1 | 1,8 – 2,1 | 5 – 6 | 5 – 6 | 9 – 10 | 13 – 16 | |||

| 10 | 1 – 1,2 | 3 – 3,6 | 3 – 4 | 4 – 5 | 10 – 12 | ||||

| 12 | 0,5 – 0,6 | 1,3 – 2 | 1,6 – 2,8 | 2 – 3 | 5 – 6 | ||||

| 15 | 0,9 – 1 | 0,5 – 0,7 | 0,6 – 0,7 | 3 – 4 | |||||

| 20 | 0,3 – 0,4 | 0,2 – 0,4 | 0,7 – 0,8 | ||||||

| 25 | 0,3 – 0,5 | ||||||||

Получаемые изделия

Преимущества

- Низкая стоимость и низкие эксплуатационные расходы:

экономия энергии и экологичность. Коэффициент фотоэлектрического преобразования составляет 25% — 30%. Расход электроэнергии составляет 20%—30% от общего расхода станка с СО2 лазерами. Волоконная линия передачи не требует отражающей линзы, тем самым снижая расходы на техобслуживание и текущий ремонт;

- Идеальный промышленный дизайн

в соответствии с современными требованиями эргономики. Компактная конструкция, легко адаптируемая к производственным требованиям. Все установки спроектированы с помощью CAD, CAM и CAE – это технологии, состоящие в использовании компьютерных систем для анализа геометрии, моделирования и изучения поведения продукта для усовершенствования и оптимизации его конструкции;

- Простая программа

для чертежей резки с автоматически регулируемой скоростью подачи и выходной мощностью для каждого изготавливаемого с помощью ЧПУ изделия;

- Высокая производительность

высокая скорость резки, качественный рез, быстрая перенастройка на различные толщины;

- Легкость в использовании и безопасность:

простая и безопасная система смены сопел с сохранением центрирования луча, быстрая замена защитного стекла, автоматический контроль высоты резки, система аварийного оповещения;

- Доступность запасных частей

Требования к условиям работы

| Электричество | Напряжение тока: 380V Частота: 50 Гц Стабильность напряжения + 5% Регулирование напряжения: <2% |

| Вспомогательный газ | Очищенный сухой сжатый воздух: Кислород (O2) особой чистоты и Азот (N2) чистотой не менее 99,9% |

| Прибор для сжатия воздуха | Давление 14 бар Объем 1 м³ |

| Температура | Диапазон температур в пределах 15-35°C. Компоненты системы не должны подвергаться воздействию прямых солнечных лучей. В случае тропических климатических условий или если температура на рабочем месте поднимается выше 35°С, рекомендуется размещать оборудование в помещении с кондиционером. |

| Влажность | Температура точки росы воздуха должна быть менее 10° для предотвращения процессов конденсации в охлажденных частях машины. |

| Фундамент | Фундамент для станка должен быть ровным и без вибраций |

| Листовой металл | Однородный, ровный и чистый |

Качество газов

| Тип газа | Качество | Чистота газа,% | Содерж-е азота и аргона(N2 +Ar),‰ | Содерж-е воды (H2O),‰ |

| Кислород O2 | 3,5 | ≥99,95 | ≤500 | ≤5 |

| Тип газа | Качество | Чистота газа,% | Содерж-е кислорода(O2),‰ | Содерж-е воды (H2O),‰ |

| Азот N2 | 4,5 | ≥99,995 | ≤10 | ≤5 |

| Азот N2 | 5 | ≥99,999 | ≤3 | ≤5 |

Факторы, влияющие на процесс резки

-

Мощность лазера

Мощность лазера является одним из самых важных факторов в процессе лазерной обработки материалов.Снижение мощности лазерного луча используется, когда нам необходима высокая точность вырезывания. С другой стороны, более толстые и прочные материалы требуют более высокой мощности лазерного луча.

-

Частота импульса

Частота импульса - это некоторая величина, пропорциональная мощности лазера. Современные лазеры обладают усовершенствованными функциями управления процессом резки, которые позволяют автоматически повышать или понижать частоту импульса в зависимости от обрабатываемого материала.

-

Тип газа, используемого при резке

Для того, чтобы процесс резки был эффективным и безопасным, для резки различных видов материалов требуются определенные типы газа. Древесина, например, является воспламеняющимся материалом и исключает применение кислорода при резке во избежании пожаров. С другой стороны, кислород можно использовать при резке металлических поверхностей, не содержащих оксиды.

Тип газа не является единственным фактором, влияющим на процесс. Качество газа не менее важно. один и тот же газ с различной частотой будет по-разному влиять на процесс резки (как на время, так и качество резки).

-

Давление газа

Давление газа в лазере является еще одним важным фактором. От давления газа зависит толщина разрезаемого материала. Чем тоньше материал, тем ниже должно быть давление газа, в противном случае существует риск повреждения материала и лазерного устройства.

-

Диаметр сопла

Режущие сопла существенно влияют на процесс резки лазером. Например, когда мы имеем дело с низким давлением лазерной резки, требуются сопла меньшего диаметра. И наоборот, когда обрабатываемый материал требует более высокого давления для резки, тогда нужно использовать сопла более крупного диаметра.

-

Расстояние от сопла до поверхности обрабатываемого материала

Расстояние от сопла до разрезаемой поверхности очень важно для качественного результата лазерной резки. Как правило, чем меньше расстояние между соплом и поверхностью, тем точнее и качественнее результат резки. Но в ряде случаев рекомендуется увеличить это расстояние для того, чтобы предотвратить повреждение оборудования.

| Мощность лазера | 6000 Вт |

| Лазерный источник | IPG |

| Длина волн | 1080 Нм |

| Качество луча | <0,373 мрад0,373> |

| Срок службы лазерного источника | 100 000 моточасов |

| Рабочая область | 3050×1550 мм |

| Макс. размеры обрабатываемого листа | 3000×1500 мм |

| Ход по оси Z | 100/300 мм |

| Скорость позиционирования

|

170 м/мин |

| Макс. нагрузка на стол | 1410 кг |

| Ускорение | 2.4 G |

| Точность позиционирования | ±0,05 мм |

| Точность повторного позиционирования | ±0,03 мм |

| Питание | 3 фазы 380В 50Гц |

| Мощность сервоприводов |

ось X - 2×9780 Вт, ось Y - 6880 Вт, ось Z - 940 Вт |

| Рабочая температура | 15 - 35 °C |

| Рабочая влажность | <75 %90> |

| Графические форматы | DXF, PLT, Ai, LXD, GBX и др |

| Исполнение | закрытое |

| Габариты | 9000×3100×2100 мм |

| Вес | 8800 кг

|

Похожие товары

Станкофф.RU

420127, Россия, Татарстан, Казань, ул. Фатыха Амирхана, 42а

+7 (800) 5555770