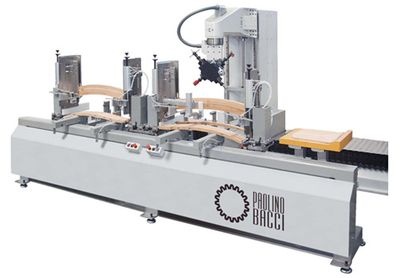

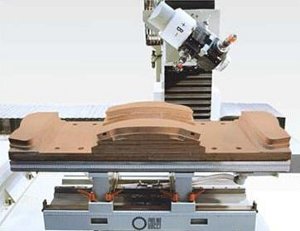

Обрабатывающий центр - TWIN JET

Детальное описание

Назначение

Обрабатывающий центр Bacci Twin Jet, заменяет собой до десяти универсальных станков в производстве стульев, каркасов мягкой мебели, столов и т.п.

Без какой-либо перенастройки выполняет комплексную обработку всех заготовок с получением деталей изделия, полностью готовых к сборке.

Обеспечивает фрезерную обработку поверхностей с высоким качеством, исключающим необходимость последующего шлифования.

Станок в соответствии с заданной программой в любой последовательности и в любых сочетаниях, без участия человека может выполнять любые необходимые операции.

Преимущества обрабатывающего центра с чпу Bacci twin jet

Применение обрабатывающего центра Bacci Twin Jet при производстве изделий из массивной древесины с использованием плитных материалов (древесностружечных и древесноволокнистых плит, клееной фанеры, пластмасс) и при обработке гнутоклееных изделий по сравнению с универсальным оборудованием обеспечивает:

- снижение общего числа станков, используемых в производстве;

- уменьшение числа квалифицированных рабочих-станочников;

- полную автоматизацию процесса обработки заготовок;

- повышение качества обработки деталей и узлов с полным исключением человеческого фактора;

- идеальную точность обработки, обеспечивающую сборку изделий без подгонки;

- снижение расхода энергии (электроэнергии, сжатого воздуха, тепла);

- снижение времени и затрат на изготовление оснастки (копиров, приспособлений) и исключение необходимости в площадях и объемах для их хранения;

- увеличение производительности за счет сокращения цикла обработки, подготовительно-заключительного времени, времени перерывов и т. д.;

- снижение затрат на проектирование и подготовку техдокументации на изделие;

- экономию производственных площадей.

| Основные технологические операции, осуществляемые обрабатывающим центром Bacci Twin Jet |

1. Фрезерование плоских и изогнутых (выпиленных, гнутоклееных) заготовок с приданием им практически любой формы: |

2. Фрезерование рельефов, сложных пазов по пласти и кромке, отборку калевок и четвертей: |

3. Выборка пазов и сверление отверстий, расположенных под любым углом друг к другу и к поверхности заготовки - в пластях, кромках и торцах деталей: |

4. Фрезерование прямых, овальных, круглых или зубчатых шипов, в том числе наклоненных под любыми углами, а также закругление и точение торцев заготовок: |

5. Сверление отверстий и выборку пазов под шиповые соединения: |

6. Одновременное изготовление правых и левых деталей в зеркальном отражении, а также деталей сиденья и спинки стула: |

| 7. Полная обработка заготовок любой формы и любой сложности производится на одной позиции, без перебазирования вручную. |

8. Станок обеспечивает возможность обработки узлов изделия в сборе: |

9. Возможность одновременной обработки нескольких заготовок на одной рабочей позиции с использованием ложементов: |

10. Возможность обработки заготовок с нижней стороны: |

Отличительные особенности конструкции обрабатывающего центра

Станина с главным суппортом

-

стальная сварная станина, стабилизированная путем отжига, конструкция которой обеспечивает высокую жесткость, виброустойчивость и долговечность станка;

-

суппорт перемещаемый по горизонтальным направляющим станины (ось Х) с управлением от системы ЧПУ;

-

шпиндельная головка револьверного типа, перемещаемая по вертикальным направляющим суппорта (ось Z) по командам системы ЧПУ.

Перемещения относительно осей координат

В станке используется система ЧПУ, обеспечивающая управление перемещениями всех агрегатов станка одновременно по 6 координатам.

Линейные перемещения

-

рабочие прямолинейные перемещения рабочих узлов обрабатывающего центра осуществляется на подшипниковых блоках большого диаметра (производства REXROTH/MANNES-MANN), обладающих абсолютной жесткостью, надежностью и долговечностью;

-

привод всех линейных перемещений рабочих агрегатов производится не требующими технического обслуживания бесколлекторными электродвигателями YASKAWA. Движение осуществляется

-

посредством высокоточных шариковинтовых пар с предварительно нагруженными ходовыми винтами обеспечивающими скорости рабочих и холостых ходов до 60 м/мин.;

-

смазка всех приводных винтов и втулок – полностью автоматическая, по командам от системы управления, с контролем всей процедуры специальными датчиками.

Оси вращения

-

угловые перемещения шпиндельной головки в направлениях вокруг осей X и Y (оси A и С) являются непрерывными и интерполируемыми.

-

привод и позиционирование шпиндельной головки выполняются посредством двух высокоточных зубчатых блоков исключающих образования зазоров и не требующих периодической регулировки.

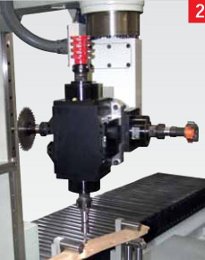

Шпиндельная головка

Тип 2+2: два двусторонних электрошпинделя, расположенных на суппорте станка под углом 90 град. друг к другу. |

Тип 3: один двухсторонний электрошпиндель и один независимый односторонний электрошпиндель, расположенные под углом 90 град. друг к другу. |

-

крепление дереворежущего инструмента с помощью переходников системы ISO;

-

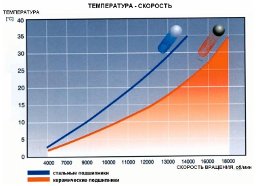

все электрошпиндели имеют мощность 7,5 кВт, и вращаются со скоростью, бесступенчато регулируемой системой ЧПУ в диапазоне от 0 до 24000 об/мин посредством электронного инвертора;

-

максимальная мощность электрошпинделей достигается уже при 12000 об/мин, и не снижается вплоть до достижения скорости 24000 об/мин;вращение всех шпинделей – реверсируемое;

-

смена дереворежущего инструмента на всех шпинделях производится автоматически (из магазина) и управляется системой ЧПУ;

-

надежность работы шпинделей, и их длительный срок службы обеспечиваются использованием в них керамических подшипников, которые являются стандартным оснащением всех обрабатывающих центров BACCI:

| Базирование и закрепление заготовок | |

2 стола для закрепления обрабатываемых заготовок различной формы, перемещаемых независимо друг от друга по командам системы ЧПУ. |

|

Для обработки особо длинных заготовок оба стола могут использоваться одновременно. |

|

Третий рабочий стол с устройством для вакуумного закрепления широких или щитовых заготовок. |

|

Регулируемые зажимы для закрепления заготовок, расположенные на каждом из столов, перемещаемые по командам системы ЧПУ параллельно осям X и Z. |

|

| Автоматическое позиционирование прижимов для заготовок | |

Автоматическое позиционирование зажимов вдоль осей Х и Z осуществляется по командам системы ЧПУ. |

|

Управление настройкой прижимов осуществляется с помощью специализированного программного обеспечения PITAGORA. |

|

Автоматический магазин для загрузки заготовок и передачи их в зону обработки

Заготовки укладываются в магазин вручную, по одной подаются толкателем на стол, где базируются по длине, по верхней стороне, по одной из боковых сторон и закрепляются прижимами.

Даже при использовании только одного загрузочного магазина без дополнительной перенастройки можно обрабатывать правые и левые заготовки, по-разному осуществляя их базирование.

-

Зажимы регулируются по высоте, при закреплении изогнутых заготовок их верхняя часть наклоняется.

-

Изогнутые заготовки могут автоматически загружаться и выгружаться без использования шаблонов.

-

Пневматические базирующие устройства для правой и левой заготовок, установленные на зажимах, включаются по команде системы ЧПУ.

-

Перемещения загрузочного и разгрузочного узлов станка, во избежание столкновения обрабатываемых и загружаемых заготовок, синхронизированы.

-

Разгрузка заготовок производится на направляющие, имеющие высоту 1200 мм от пола. Выравнивание заготовок производится непосредственно перед оператором - в оптимальной позиции для съема им заготовок с направляющих и проверки их качества.

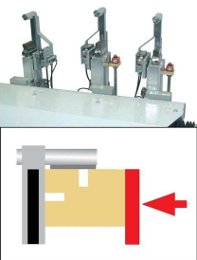

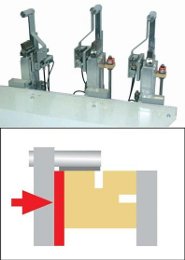

Двухсторонняя система базирования заготовок (патент Bacci)

Эта запатентованная система позволяет базировать заготовки их верхней стороной относительно подающего магазина или зажимов, что позволяет загружать в один и тот же магазин левые и правые заготовки.

Базирование относительно верхней стороны и подающего устройства механизма |

Базирование относительно верхней стороны заготовки и и зажима |

Пользовательский интерфейс

-

Промышленный ПК OSAI WIN MEDIA, операционная система WINDOWS XP 40 GB HDD, процессор Intel Celeron 1200 MГц, цветной монитор 15", XGA LCD, 256 MB RAM, клавиатура со встроенной сенсорной мышью, порт для подсоединения к внутренней сети, 4 серийных порта, 1 параллельный порт, 3 порта USB.

-

Любые необходимые рабочие операции легко программируются с использованием различных систем программирования. Базовая версия системы включает ISO, так и ON-LINE программирования Self-Learning.

-

Обе системы могут использовать созданные компанией BACCI специальные параметрические программы - «макросы» («фрезерование шипов», «фрезерование пазов - сверление», «торцевание - сверление», «торцевание – фрезерование - сверление» и т.д.).

-

Система цифрового управления OSAI автоматически распознает наклонную рабочую область, перпендикулярную режущему инструменту. Рабочие операции выполняемые на наклонных поверхностях программируются точно так же, как и операции, производимые на горизонтальной плоскости.

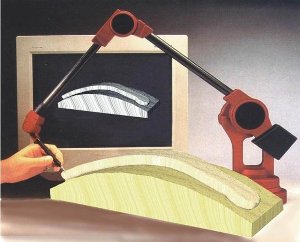

Устройство microscribe для запоминания и оцифровывания размеров поверхности любой объемной заготовки и их последующей передачи в виде экспортируемого файла в программное обеспечение cad/cam для получения программы обработки.

Программное обеспечение pitagora

Является простой в использовании, но обладающей всеми необходимыми возможностями интеллектуальной системой автоматического проектирования, разработанной для программирования рабочих операций на обрабатывающих центрах с цифровым управлением компании BACCI.

Это программное обеспечение может быть единственным для программирования и оптимизации работы всех обрабатывающих центров компании BACCI.

Программа вобрала в себя возможность импорта кодов ISO, образованных любым имеющимся на рынке автоматического проектирования программным обеспечением типа CAD/CAM (AlphaCam, MasterCam, Pro-E и др.).

Программа PITAGORA позволяет:

-

легко и быстро создавать программы цифрового управления с высочайшим уровнем оптимизации по выходным параметрам станка. Она позволяет радикально сократить время программирования, даже при работе непрофессиональных пользователей, и получить оптимальный результат без особых затрат;

-

максимально оптимизировать по выходу программы, созданные другими системами автоматического проектирования и управления, позволяя максимально использовать все возможности обрабатывающего центра. При этом время на выполнение рабочих операций после пропускания этих программ через программное обеспечение PITAGORA может быть уменьшено на 50%;

-

только с помощью двух своих продвинутых функций - «ограничение толчков» и «сглаживание» - максимально использовать такие технические возможности и характеристики обрабатывающих центров компании BACCI, как высокая скорость обработки, ускорения и высокие мощности перемещения агрегатов по осям обработки. Все это – без потери надежности и не в ущерб сроку службы центра.

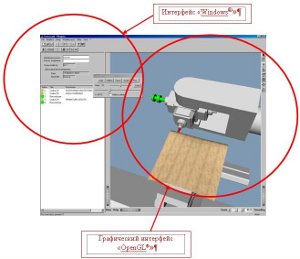

Программа PITAGORA является проверенным продуктом, разработанным под операционную систему Windows®, с простым и хорошо знакомым интерфейсом. Основанное на технологии OpenGL®, это программное обеспечение производит трехмерную динамическую визуализацию процесса обработки, что позволяет полностью исключить возможность столкновения элементов станка.

Система teleservice

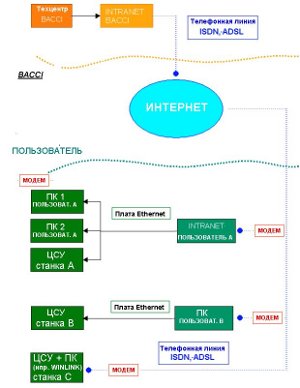

Система дает возможность заказчику, уже имеющему один из обрабатывающих центров компании BACCI, получать прямую помощь непосредственно из центра технического обслуживания компании, пользуясь программными и аппаратными возможностями сети INTERNET / INTRANET. С помощью сети Интернет, которая позволяет передавать цифровые данные, включая видеоинформацию, чертежи, документы и др., можно быстро определить причину неисправности и назначить операции, необходимые для ее устранения.

Дистанционная связь между компанией BACCI и конечным пользователем устанавливается по проиллюстрированной далее технологии INTERNET / INTRANET.

Для установки системы TeleService (A, B или C) заказчик обязательно должен иметь доступ в Интернет через модем и телефонную линию стандарта ISDN, ADSL или HDSL.

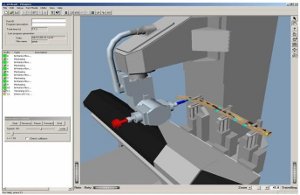

Дистанционная связь между Центром технического обслуживания компании BACCI и установленной на обрабатывающем центре системой цифрового управления позволяет производить мониторинг самого станка: таким образом он может управляться техническим центром BACCI с устранением сообщений о неисправности, контролем состояния входов/выходов блоков системы цифрового управления. Техники компании BACCI могут проверять систему цифрового управления на отсутствие возможных повреждений как аппаратных устройств, так и программных продуктов, с возможностью онлайновой переустановки программного обеспечения и анализа работы программируемого логического контроллера.

Используя имеющийся канал связи, пользователь может установить систему Web-cam для визуализации механических элементов, электрических компонентов и узлов обрабатывающего центра, что расширяет возможности системы BACCI TeleService по прямому воздействию на работу обрабатывающего центра. При этом время на процесс обследования, оценки и принятия решения значительно сокращается.

Система TeleService представляет собой мощный оперативный инструмент для любого пользователя, принципиально изменяющий подходы к оказанию ему технической помощи в постоянном поддержании высокого качества работы станков, система, которая играет все возрастающую, стратегическую роль во всех компаниях.

| Техническая характеристика | |

Число одновременно управляемых координат |

6 |

Перемещения по осям координат |

продольное, X = 3400 мм (4400 опция) |

поперечное, Y = 1300 мм |

|

вертикальное, Z = 650 мм |

|

ось A (ось вращения) - без ограничений |

|

ось С (ось вращения) = 260 град. |

|

Обрабатывающий суппорт |

Тип 2+2 |

Тип 3 |

|

Количество шпинделей |

3 или 4 |

Мощность электрошпинделей |

7,5 кВт (10 опция) |

Скорость вращения электрошпинделей (регулируется бесступенчато) |

0...24000 об/мин. |

Наибольший диаметр режущего инструмента |

200 мм |

Наибольшая длина режущего инструмента |

250 мм |

Система позиционирования заготовок |

число пар пневматических зажимов - 3 |

производительность вакуум-насоса - 100 куб.м/час (250 опция) |

|

Максимальное сечение заготовки со стандартными прижимами 250х100 мм |

|

Максимальное сечение заготовки с автоматическим загрузочным устройством 150х60 мм |

|

Число автоматических загрузочных магазинов: 1 шт |

|

Размер стола для вакуумного закрепления заготовок |

300 х 120 мм |

Зона безопасности вокруг станка |

6000х3600х2080 мм |

Похожие товары

Станкофф.RU

420127, Россия, Татарстан, Казань, ул. Фатыха Амирхана, 42а

+7 (800) 5555770