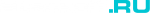

Станок оптоволоконной лазерной резки металла XTC-F1325/1000 IPG

Детальное описание

Применение

Оптоволоконные лазеры на сегодняшний день являются очень популярным и высокоэффективным оборудованием для резки металла. Они применяются для резки различных металлов, таких как нержавеющая сталь, углеродистая сталь, алюминиевые листы, латунь, медь, оцинкованные пластины и т.д. В настоящее время оптоволоконные лазеры широко применяются в индустриях производства кухонной утвари, стальной мебели, лифтов и подъемников, автозапчастей и так далее.

Оптоволоконный станок лазерной резки, оборудованный лазерной режущей головкой Raytools (Швейцария). Все узлы станка (оптические резонаторы, система управления ЧПУ, программное обеспечение, система перемещения и др.) поставляются всемирно известными своим качеством и разработками производителями.

Особенности XTC-F1325

- Станок подходит для резки нержавеющей, углеродистой стали, алюминия, титана и большинства цветных металлов;

- Преимуществом оптоволоконного лазера перед СО2 лазерами являются низкие расходы связанные с процессом эксплуатации и расходы на техническое обслуживание;

- Точность позиционирования меньше + / – 0,04 мм;

- Японские серводвигатели и драйверы;

- Привод оси X - шарико-винтовая пара, оси Y - призматические направляющие с приводом шестерня-рейка;

- Рабочее напряжение: 380В, 50Гц / 60Гц.

- Компактная конструкция обеспечивает широкий спектр применения станка.

- Система ЧПУ с функцией контроля лазера.

- Резонатор с рефлекторными датчиками.

- Простая программа для чертежей резки с автоматически регулируемой скоростью подачи и выходной мощностью для каждого изготавливаемого с помощью ЧПУ изделия.

- Высокая интенсивность работы благодаря массивной устойчивой конструкции.

- Длительный срок службы.

- Доступность запасных частей.

Комплектация

| I | Оптоволоконный лазерный источник | ||

| 1 | Лазерный источник | 1 шт. | IPG |

| II | Режущая головка | ||

| 1 | Лазерная режущая головка | 1 шт. | Raytools (Швейцария) |

| III | Узлы станка | ||

| 1 | Станина | 1 шт. | XT LASER (Китай) |

| 2 | Профильные направляющие | 3 шт. | Hiwin (Тайвань) |

| 3 | Система передачи | 3 шт. | Реечная передача YYC (бренд №1 в Тайвани) |

| 4 | Серводвигатели и драйверы | 4 шт. | YASKAWA (Япония) (Лучший японский производитель серводвигателей) |

| 5 | Муфта | 3 шт. | Shimpo (Япония) |

| 6 | Защита от пыли | 4 шт. | Для осей X и Y и для лазерной головки. |

| 7 | Газораспределительная станция | 1 шт. | N2, O2 |

| 8 | Газораспределительный клапан | 1 шт. | Регулирует поток азота, кислорода и воздуха во время резки. Управляется системой управления автоматически. Очень удобно. |

| 9 | Клеммный ряд | Weidmuller (Германия) | |

| 10 | Реле | APT (Германия) | |

| IV | Системы ЧПУ и программного обеспечения | ||

| 1 | Система ЧПУ | 1 шт. | CYPCUT (Китай) |

| V | Вспомогательное оборудование | ||

| 1 | Водяной чиллер | 1 шт. | TongFei TFLW-1000 (Китай) |

| 2 | Компьютер | 1 шт. | Advantech Industrical (Тайвань) |

Особенности конструкции

Лазерный источник IPG

IPG Photonics – передовой производитель , флагман в области оптоволокна

Режущая головка RAYTOOLS

1. Автоматическая настройка фокусного расстояния.2. Бесконтактный датчик высоты.

3. Горизонтальная регулировка линзы.

Система управления Cypcut

1. Система управления Cypcut и программное обеспечение в английской версии, работающее с файлами в форматах DXF, AI, IGS.2. Создание чертежей через программное обеспечение. Программное обеспечение с функцией маятниковой резки для экономии времени при изготовлении одинаковых изделий.

3. Функция NESTING для экономии материала с помощью экономии пространства.

Водяной чиллер TongFei TFLW-1000

Профессиональная система охлаждения. Автоматически поддерживает заданную температуру хладагента.

Система передач

Профильные направляющие и привод шестерня-рейка YYC (бренд №1 в Тайвани), профильные направляющие HIWIN 30 мм (Тайвань).

Система привода

4 японских сервопривода YASKAWA. Высокая амортизация, хорошая ригидность, может выдерживать высокие скорости и ускорение. Линейные направляющие обеспечивают высокие скорости, высокую точность, высокую надежность.

Редуктор Shimpo (Япония)

Система сбора

Поддон для сбора пыли и отходов лазерной резки в нижней части станка.

Система впрыска масла

После определенного времени эксплуатации шестерня и рейка требуют обслуживания (впрыска масла)

Структура станины

Качественная сварная станина. Производится отпуск напряжений. Обработка производится на высокоточном обрабатывающем центре

Электрический блок управления

1.Панель управления: Cypcut2.Драйвер серводвигателя: Yaskawa (Япония)

3.Реле

4.Автоматический выключатель: Chint

5.Контактор: APT

6.Электропитание лазера: Китай

7.Регулировка высоты: Cypcut BSS100

8.Компьютер: Advantech industrical 610L

Газораспределительный клапан

Регулирует поток азота, кислорода и воздуха во время резки. Очень удобно.

Вентилятор

Помогает перемещать пыль и дым в течении процесса резки наружу и сохранять станок в чистоте, увеличивая тем самым срок его службы.Расходники

| Название | Расход, шт./месяц | Срок службы, моточасы | В комплекте, шт. |

| Сопло | 1-2 | 500 | 4 |

| Защитная линза | 2 | 500 | 1 |

| Фокусирующая линза | 0,1 | 1500-2000 | 1 |

| Керамическое кольцо | 0,08 | 4000 | 1 |

| Фильтрующий элемент | 1 | 500 | 4 |

Таблица зависимости скорости резания от выходной мощности волоконного лазера, используемых газов, вида материала и толщины заготовки.

| Материал | Толщина мм. | Скорость м/мин | Газ |

| Нержавеющая сталь | 1 | 11 | N2 |

| 2 | 5 | N2 | |

| 3 | 2,8 | N2 | |

| 4 | 2,2 | N2 | |

| 5 | 1,5 | N2 | |

| Углеродистая сталь | 1 | 12 | O2 |

| 2 | 6 | O2 | |

| 3 | 3,5 | O2 | |

| 4 | 2,6 | O2 | |

| 5 | 2 | O2 | |

| 6 | 1,6 | O2 | |

| 7 | 1,4 | O2 | |

| 8 | 1,2 | O2 | |

| 10 | 0,9 | O2 |

Расход кислорода O2 и азота N2

Для резки углеродистой стали необходим кислород O2. Чем толще лист углеродистой стали, тем ниже давление O2 необходимо.

Для резки нержавеющей стали необходим азот N2. Чем толще лист нержавеющей стали, тем выше давление N2 необходимо.

Потребление воздуха представлено в таблице:

| Материал | Толщина | Расход воздуха |

| Углеродистая сталь | 1 мм | 40 л/40 мин |

| 2 мм | 40 л/50 мин | |

| 3 мм | 40 л/60 мин | |

| 4 мм | 40 л/70 мин | |

| 6 мм | 40 л/80 мин | |

| 8 мм | 40 л/90 мин | |

| 10 мм | 40 л/110 мин | |

| 12 мм | 40 л/180 мин | |

| 14 мм | 40 л/200 мин | |

| 16 мм | 40 л/220 мин | |

| 20 мм | 40 л/220 мин | |

| Нержавеющая сталь | 1 мм | 40 л/40 мин |

| 2 мм | 40 л/80 мин | |

| 3 мм | 40 л/40 мин | |

| 4 мм | 40 л/30 мин | |

| 6 мм | 40 л/30 мин | |

| 8 мм | 40 л/30 мин |

Получаемые изделия

Факторы, влияющие на процесс резки

-

Мощность лазера

Мощность лазера является одним из самых важных факторов в процессе лазерной обработки материалов.Снижение мощности лазерного луча используется, когда нам необходима высокая точность вырезывания. С другой стороны, более толстые и прочные материалы требуют более высокой мощности лазерного луча.

-

Частота импульса

Частота импульса - это некоторая величина, пропорциональная мощности лазера. Современные лазеры обладают усовершенствованными функциями управления процессом резки, которые позволяют автоматически повышать или понижать частоту импульса в зависимости от обрабатываемого материала.

-

Тип газа, используемого при резке

Для того, чтобы процесс резки был эффективным и безопасным, для резки различных видов материалов требуются определенные типы газа. Древесина, например, является воспламеняющимся материалом и исключает применение кислорода при резке во избежании пожаров. С другой стороны, кислород можно использовать при резке металлических поверхностей, не содержащих оксиды.

Тип газа не является единственным фактором, влияющим на процесс. Качество газа не менее важно. один и тот же газ с различной частотой будет по-разному влиять на процесс резки (как на время, так и качество резки).

-

Давление газа

Давление газа в лазере является еще одним важным фактором. От давления газа зависит толщина разрезаемого материала. Чем тоньше материал, тем ниже должно быть давление газа, в противном случае существует риск повреждения материала и лазерного устройства.

-

Диаметр сопла

Режущие сопла существенно влияют на процесс резки лазером. Например, когда мы имеем дело с низким давлением лазерной резки, требуются сопла меньшего диаметра. И наоборот, когда обрабатываемый материал требует более высокого давления для резки, тогда нужно использовать сопла более крупного диаметра.

-

Расстояние от сопла до поверхности обрабатываемого материала

Расстояние от сопла до разрезаемой поверхности очень важно для качественного результата лазерной резки. Как правило, чем меньше расстояние между соплом и поверхностью, тем точнее и качественнее результат резки. Но в ряде случаев рекомендуется увеличить это расстояние для того, чтобы предотвратить повреждение оборудования.

| Размер рабочей области | 1300x2500 мм |

| Ход по оси X | 1300 мм |

| Ход по оси Y | 2500 мм |

| Ход по оси Z | 120 мм |

| Мощность лазера | 1000 Вт |

| Программный интерфейс | Included w/ PC control tower |

| Точность позиционирования | +/- 0.04 мм |

| Тип двигателя | Серводвигатели на шарико-винтовой передаче |

| Соединение с ПК | USB-порт |

| Источник питания | 380В 3 фазы |

Похожие товары

Станкофф.RU

420127, Россия, Татарстан, Казань, ул. Фатыха Амирхана, 42а

+7 (800) 5555770