Компания ООО АТК

Три способа покрытия инструмента увеличивают срок его службы

Режущие инструменты обычно имеют ультратонкое покрытие из молекулярного компаунда, нанесенное на режущие поверхности. Эти покрытия разработаны для борьбы с силами, которые изнашивают режущие инструменты и приводят к катастрофическому отказу инструмента. Покрытия не только созданы для резки определенных материалов, но также ограничивают нагревание и трение и повышают производительность вашего инструмента. Выбирая инструмент с покрытием, машинист должен учитывать, как материал и желаемые операции резания могут повредить режущие кромки инструмента, чтобы определить, какое покрытие лучше всего удовлетворит их потребности. Прежде чем принимать эти решения, необходимо понять, как покрытия увеличивают режущие способности инструмента. Ниже приводится подробный анализ преимуществ, предоставляемых покрытиями для инструментов, и того, как они работают для улучшения стойкость и производительность инструмента .

Что такое покрытие?

Покрытия для инструментов состоят из органических и неорганических соединений, которые наносятся и приклеиваются к основанию с использованием физического осаждения из паровой фазы (PVD) или химического осаждения из паровой фазы (CVD). Компаунды наносятся на инструменты слоями до достижения желаемой толщины.

Режущие инструменты с покрытием выполняют три основные функции:

- Обеспечьте тепловой барьер между инструментом и заготовкой

- Улучшить смазывающую способность инструмента

- Повышение износостойкости инструмента

При правильном использовании этих трех функций режущие инструменты можно толкать сильнее, они работают с меньшим временем цикла и служат дольше.

1. Обеспечьте тепловой барьер между инструментом и заготовкой.

Снижение нагрева играет важную роль при обработке, так как чрезмерный нагрев инструмента и заготовки во время операций резания может иметь пагубные последствия. Поскольку температура твердосплавного инструмента быстро увеличивается, его твердость уменьшается, что приводит к большему износу и выгоранию. Теплопроводность - это свойство материала, используемое для измерения способности материала удерживать или передавать тепловую энергию. Например, карбид вольфрама имеет теплопроводность 88 Вт / м . К при 20 ° С. Это означает, что при комнатной температуре, 20 ° C (68 ° F), твердосплавный инструмент без покрытия может проводить 88 Вт тепловой энергии на метр с градиентом температуры, измеряемым в Кельвинах. Материалы, используемые в покрытиях инструментов, также не проводят тепло, их коэффициент теплопроводности составляет всего 4,5 Вт / м . К. Это означает, что покрытие с теплопроводностью 4,5 Вт / м. K покрытие будет передавать в 19,56 раз меньше тепла, чем карбид вольфрама.

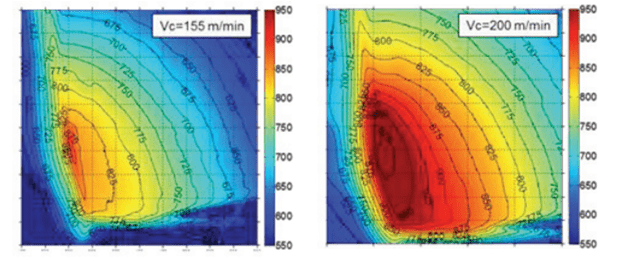

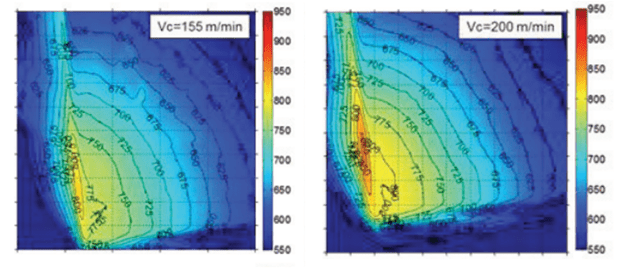

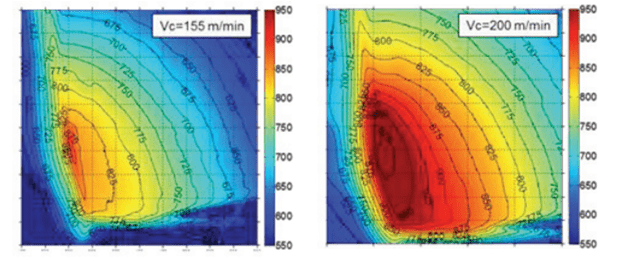

Ниже показан эксперимент, демонстрирующий тепловые свойства покрытий. Инструмент с покрытием AlTiN Nano и инструмент без покрытия обрабатывали сталь 4340 со скоростью 155 м / мин (508,5 футов / мин) и 200 м / мин (656,17 футов / мин) при скорости подачи 0,5 мм / об (0,019 дюйм / об) и глубиной резания 3,5 мм (0,138 дюйма) [1]. Охлаждающая жидкость не использовалась.

Рисунок 1: Температурный градиент режущей кромки инструмента без покрытия [1].

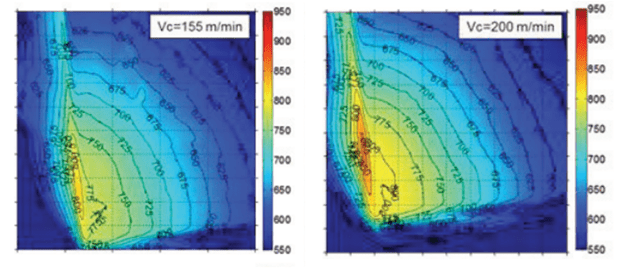

Рисунок 2: Приведенные выше изображения, полученные в ходе исследования под названием «Экспериментальное исследование и моделирование распределения температуры в установившемся состоянии в инструментах из цементированного карбида с покрытием при токарной обработке», написанного Амолом Такаром и Андерсом Нордгреном, демонстрируют влияние скорости режущего инструмента и деформации инструмента на распределение температуры в неизношенном (слева) и изношенном (справа) инструменте.

Сравнивая два инструмента, становится ясно, что инструмент с покрытием поглощает гораздо меньше тепла, чем инструмент без покрытия. Покрытие инструмента с более низким коэффициентом теплопроводности создает тепловой барьер между твердым сплавом и заготовкой. Это значительно снижает внутреннюю температуру карбида, поскольку тепло, выделяемое во время операций резания, перенаправляется на стружку и заготовку. При более низких температурах можно достичь более высоких скоростей резания. Глядя на температурные градиенты выше, инструмент без покрытия, работающий со скоростью 155 м / мин, и инструмент с покрытием, работающий со скоростью 200 м / мин, примерно имеют одинаковую температуру поверхности. Это означает, что инструмент с покрытием может работать на 22,5% быстрее, чем его аналог без покрытия.

2. Покрытия повышают смазывающую способность инструмента.

Еще один ключ к ограничению тепловыделения и поддержанию плавности резания и отсутствия вибраций - уменьшение трения между режущим инструментом и заготовкой. Сила трения - это сопротивление движению, а в случае режущих инструментов - сила, противодействующая боковым и радиальным движениям инструментов при прорезании заготовки. Эта противодействующая сила определяется коэффициентом трения, часто обозначаемым греческой буквой Mu ( μ ). Коэффициент трения - это отношение силы, необходимой для перемещения одной поверхности по другой, к давлению между двумя поверхностями. Минимизация μ - это то, как покрытия уменьшают общие силы трения, связанные с операциями резания, поскольку сила трения прямо пропорциональнаμ .

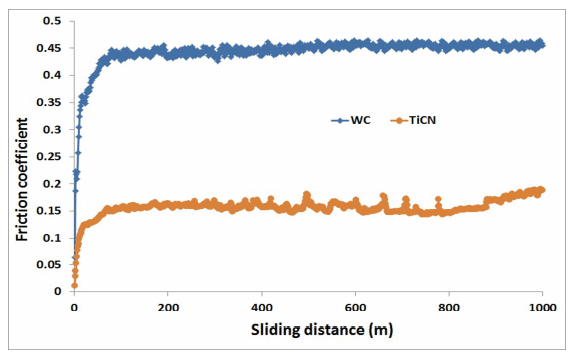

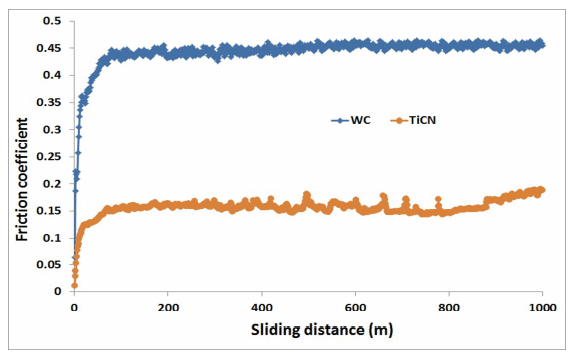

Пример, показывающий, насколько покрытие может снизить коэффициент трения во время операций резания по сравнению с твердосплавным инструментом без покрытия, показан в исследовании, проведенном Технологическим университетом Малайзии. В этом эксперименте углеродистая сталь 1040 обрабатывалась со скоростью 60 мм / мин (2,36 дюйма / мин), глубиной резания 1 мм (0,04 дюйма), скоростью подачи 0,06 мм / об (0,0024 дюйма / об) и повторяемая длина реза 100 мм (3,937 дюйма) до тех пор, пока инструмент не прорежет общую длину 1000 м (3280,84 фута) [2]. Инструмент с покрытием имел покрытие TiCN, покрытие, подобное более популярному покрытию AlTiN. Ниже приведены результаты:

Рисунок 3: На приведенном выше изображении из раздела «Характеристики трения и износа пластины с покрытием WC и TiCN при токарной обработке заготовки из углеродистой стали» показан коэффициент трения инструмента с покрытием TiCN и инструмента из карбида вольфрама без покрытия.

Как видно на рисунке 3 , инструмент с покрытием TiCN имел гораздо более низкий коэффициент трения, чем инструмент без покрытия. Этот более низкий коэффициент снижает силы трения, возникающие во время операций резания, уменьшая тепловыделение, обеспечивая лучшую чистовую обработку детали и продлевая срок службы инструмента.

Выбор инструмента с покрытием с высокой смазывающей способностью также будет идеальным для резки материалов с низкими температурами плавления, а также материалов, которые выделяют огромное количество тепла во время обработки, таких как сплавы с высокой твердостью. В материалах с низкой температурой плавления (таких как алюминий или другие цветные металлы) высокое трение может вызвать тепловыделение и налипание стружки. Эти стружки могут затем вызвать склеивание стружки в канавках и заедание режущей кромки. Это истирание называется наростом (BUE), которое создает более толстую кромку и может сломать инструмент. При более низких коэффициентах трения стружке труднее прилипать к инструменту и возникать BUE. При резке материалов, которые могут генерировать высокие температуры (например, нержавеющих сталей и аэрокосмических сплавов), поддержание минимальных сил трения снизит тепловыделение,

3. Покрытия инструмента повышают износостойкость инструмента.

Добавление покрытияс высоким рейтингом микротвердости увеличивает способность режущего инструмента противостоять износу и предотвращать остаточные деформации. В режущей промышленности классы режущего инструмента для карбида вольфрама варьируются от марок C1 до C14, в зависимости от того, какую операцию резания будет выполнять инструмент. Между сортами от C1 до C14 карбид вольфрама имеет твердость по Виккерсу (HV) в диапазоне от 760 HV до 1740 HV. Покрытия для инструментов имеют более высокие показатели микротвердости, чем карбид вольфрама. Добавление покрытия может повысить твердость инструмента от 2213 HV с покрытием TiN до 9993 HV с алмазным покрытием CVD. Хотя покрытие TiN не может быть выбрано исключительно из-за его твердости, оно показывает, что даже покрытие с самой низкой твердостью все же тверже, чем чистый карбид вольфрама. Значительно усложнив режущий инструмент, увеличивается отношение твердости заготовки к твердости инструмента. Повышение твердости инструмента позволит ему с большей легкостью срезать стружку и удалять материал, особенно при работе с высокоабразивными материалами, в то время как инструмент сохраняет свою структурную целостность против экстремальных сил, возникающих во время операций резания.

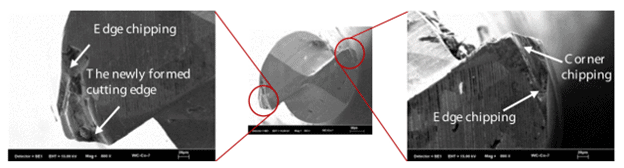

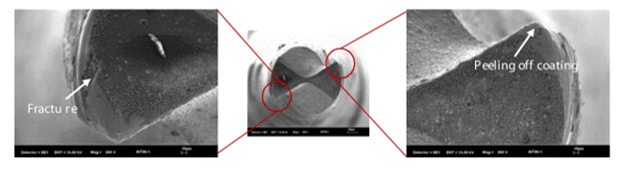

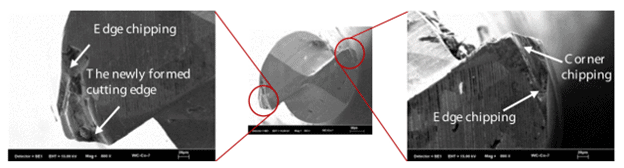

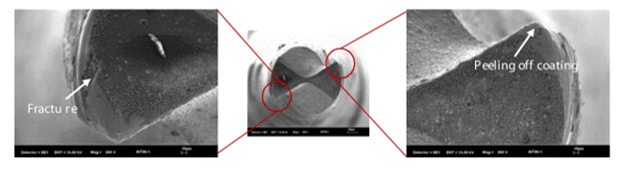

Преимущества увеличения твердости инструмента при улучшении его характеристик продемонстрированы в эксперименте, проведенном Университетом Афьона Коджатепе . В этом эксперименте концевая фреза с 2 канавками и диаметром резания 4 мм прорезала пазы в Inconel 718 со скоростью 20000 об / мин, со скоростью подачи 5 микрометров на канавку, глубиной резания 0,2 мм и длиной реза 120. мм [3]. Этот рез был выполнен с использованием твердосплавной концевой фрезы без покрытия и с покрытием AlTiN (твердость 3620 HV) без СОЖ. Ниже приведены изображения оптического компаратора двух инструментов, показывающие их износ и деформации.

Рис. 4: На изображении выше из «Экспериментального исследования влияния материала покрытия на износ инструмента при микро фрезеровании сверхсплава Inconel 718» показан режущий инструмент без покрытия.

Рис. 5: Изображение вверху из «Экспериментального исследования влияния материала покрытия на износ инструмента при микрофрезеровании суперсплава Inconel 718» демонстрирует разницу, которую покрытие может иметь на режущем инструменте. На рисунке 4 показан режущий инструмент без покрытия, а на рисунке 5 показан режущий инструмент с покрытием AlTiN PVD.

Глядя на эти два инструмента, становится очевидным, что инструмент без покрытия испытал значительный износ по задней поверхности и кратеру, что привело к отслаиванию его режущих кромок. Когда этот инструмент выполнял резку, в первую очередь происходил износ по задней поверхности. Этот износ произошел непосредственно на режущей кромке, поскольку абразивный сплав инконель начал разрушать инструмент. По мере того, как износ по задней поверхности увеличивался от режущей кромки до передней поверхности инструмента, образовывался кратерный износ. Кратерный износ характеризуется глубиной проникновения в инструмент. По мере того, как стружка скользила по передней поверхности и увеличивала эту воронку, части твердосплавного инструмента начали отслаиваться, образуя новую, более слабую режущую кромку. Эта новая кромка тупая и не сможет правильно разрезать заготовку, и будет продолжать ломаться до тех пор, пока не произойдет катастрофический отказ инструмента.

Износ по задней поверхности и кратерный износ - это два типа механического разрушения инструмента, которые являются прямым результатом абразивности материала заготовки. Повышение микротвердости режущего инструмента может бороться с этими абразивными формами износа инструмента. Это доказано на рис. 5, так как концевая фреза с покрытием AlTiN PVD держалась намного лучше по сравнению с инструментом без покрытия, поскольку она испытывала минимальный износ по задней поверхности. Когда инструмент с покрытием выполнял резание, единственным обнаруживаемым износом было микротрещина вдоль одной из его режущих кромок и отслоение покрытия AlTiN. Защита, обеспечиваемая покрытием от абразивного износа, очевидна в этом примере, и с такой защитой срок службы инструмента значительно увеличивается.

Преимущества покрытия инструмента во время обработки

Сочетание трех основных преимуществ покрытия инструмента, термического сопротивления, повышенной смазывающей способности и более высокой микротвердости, не только улучшает работу инструмента, но и служит дольше. Сведение к минимуму термического и абразивного износа инструмента может существенно продлить срок его службы.Режущие инструменты обычно имеют ультратонкое покрытие из молекулярного компаунда, нанесенное на режущие поверхности. Эти покрытия разработаны для борьбы с силами, которые изнашивают режущие инструменты и приводят к катастрофическому отказу инструмента. Покрытия не только созданы для резки определенных материалов, но также ограничивают нагревание и трение и повышают производительность вашего инструмента. Выбирая инструмент с покрытием, машинист должен учитывать, как материал и желаемые операции резания могут повредить режущие кромки инструмента, чтобы определить, какое покрытие лучше всего удовлетворит их потребности. Прежде чем принимать эти решения, необходимо понять, как покрытия увеличивают режущие способности инструмента. Ниже приводится подробный анализ преимуществ, предоставляемых покрытиями для инструментов, и того, как они работают для улучшения стойкость и производительность инструмента .

Что такое покрытие?

Покрытия для инструментов состоят из органических и неорганических соединений, которые наносятся и приклеиваются к основанию с использованием физического осаждения из паровой фазы (PVD) или химического осаждения из паровой фазы (CVD). Компаунды наносятся на инструменты слоями до достижения желаемой толщины.

Режущие инструменты с покрытием выполняют три основные функции:

- Обеспечьте тепловой барьер между инструментом и заготовкой

- Улучшить смазывающую способность инструмента

- Повышение износостойкости инструмента

При правильном использовании этих трех функций режущие инструменты можно толкать сильнее, они работают с меньшим временем цикла и служат дольше.

1. Обеспечьте тепловой барьер между инструментом и заготовкой.

Снижение нагрева играет важную роль при обработке, так как чрезмерный нагрев инструмента и заготовки во время операций резания может иметь пагубные последствия. Поскольку температура твердосплавного инструмента быстро увеличивается, его твердость уменьшается, что приводит к большему износу и выгоранию. Теплопроводность - это свойство материала, используемое для измерения способности материала удерживать или передавать тепловую энергию. Например, карбид вольфрама имеет теплопроводность 88 Вт / м . К при 20 ° С. Это означает, что при комнатной температуре, 20 ° C (68 ° F), твердосплавный инструмент без покрытия может проводить 88 Вт тепловой энергии на метр с градиентом температуры, измеряемым в Кельвинах. Материалы, используемые в покрытиях инструментов, также не проводят тепло, их коэффициент теплопроводности составляет всего 4,5 Вт / м . К. Это означает, что покрытие с теплопроводностью 4,5 Вт / м. K покрытие будет передавать в 19,56 раз меньше тепла, чем карбид вольфрама.

Ниже показан эксперимент, демонстрирующий тепловые свойства покрытий. Инструмент с покрытием AlTiN Nano и инструмент без покрытия обрабатывали сталь 4340 со скоростью 155 м / мин (508,5 футов / мин) и 200 м / мин (656,17 футов / мин) при скорости подачи 0,5 мм / об (0,019 дюйм / об) и глубиной резания 3,5 мм (0,138 дюйма) [1]. Охлаждающая жидкость не использовалась.

Рисунок 1: Температурный градиент режущей кромки инструмента без покрытия [1].

Рисунок 2: Приведенные выше изображения, полученные в ходе исследования под названием «Экспериментальное исследование и моделирование распределения температуры в установившемся состоянии в инструментах из цементированного карбида с покрытием при токарной обработке», написанного Амолом Такаром и Андерсом Нордгреном, демонстрируют влияние скорости режущего инструмента и деформации инструмента на распределение температуры в неизношенном (слева) и изношенном (справа) инструменте.

Сравнивая два инструмента, становится ясно, что инструмент с покрытием поглощает гораздо меньше тепла, чем инструмент без покрытия. Покрытие инструмента с более низким коэффициентом теплопроводности создает тепловой барьер между твердым сплавом и заготовкой. Это значительно снижает внутреннюю температуру карбида, поскольку тепло, выделяемое во время операций резания, перенаправляется на стружку и заготовку. При более низких температурах можно достичь более высоких скоростей резания. Глядя на температурные градиенты выше, инструмент без покрытия, работающий со скоростью 155 м / мин, и инструмент с покрытием, работающий со скоростью 200 м / мин, примерно имеют одинаковую температуру поверхности. Это означает, что инструмент с покрытием может работать на 22,5% быстрее, чем его аналог без покрытия.

2. Покрытия повышают смазывающую способность инструмента.

Еще один ключ к ограничению тепловыделения и поддержанию плавности резания и отсутствия вибраций - уменьшение трения между режущим инструментом и заготовкой. Сила трения - это сопротивление движению, а в случае режущих инструментов - сила, противодействующая боковым и радиальным движениям инструментов при прорезании заготовки. Эта противодействующая сила определяется коэффициентом трения, часто обозначаемым греческой буквой Mu ( μ ). Коэффициент трения - это отношение силы, необходимой для перемещения одной поверхности по другой, к давлению между двумя поверхностями. Минимизация μ - это то, как покрытия уменьшают общие силы трения, связанные с операциями резания, поскольку сила трения прямо пропорциональнаμ .

Пример, показывающий, насколько покрытие может снизить коэффициент трения во время операций резания по сравнению с твердосплавным инструментом без покрытия, показан в исследовании, проведенном Технологическим университетом Малайзии. В этом эксперименте углеродистая сталь 1040 обрабатывалась со скоростью 60 мм / мин (2,36 дюйма / мин), глубиной резания 1 мм (0,04 дюйма), скоростью подачи 0,06 мм / об (0,0024 дюйма / об) и повторяемая длина реза 100 мм (3,937 дюйма) до тех пор, пока инструмент не прорежет общую длину 1000 м (3280,84 фута) [2]. Инструмент с покрытием имел покрытие TiCN, покрытие, подобное более популярному покрытию AlTiN. Ниже приведены результаты:

Рисунок 3: На приведенном выше изображении из раздела «Характеристики трения и износа пластины с покрытием WC и TiCN при токарной обработке заготовки из углеродистой стали» показан коэффициент трения инструмента с покрытием TiCN и инструмента из карбида вольфрама без покрытия.

Как видно на рисунке 3 , инструмент с покрытием TiCN имел гораздо более низкий коэффициент трения, чем инструмент без покрытия. Этот более низкий коэффициент снижает силы трения, возникающие во время операций резания, уменьшая тепловыделение, обеспечивая лучшую чистовую обработку детали и продлевая срок службы инструмента.

Выбор инструмента с покрытием с высокой смазывающей способностью также будет идеальным для резки материалов с низкими температурами плавления, а также материалов, которые выделяют огромное количество тепла во время обработки, таких как сплавы с высокой твердостью. В материалах с низкой температурой плавления (таких как алюминий или другие цветные металлы) высокое трение может вызвать тепловыделение и налипание стружки. Эти стружки могут затем вызвать склеивание стружки в канавках и заедание режущей кромки. Это истирание называется наростом (BUE), которое создает более толстую кромку и может сломать инструмент. При более низких коэффициентах трения стружке труднее прилипать к инструменту и возникать BUE. При резке материалов, которые могут генерировать высокие температуры (например, нержавеющих сталей и аэрокосмических сплавов), поддержание минимальных сил трения снизит тепловыделение,

3. Покрытия инструмента повышают износостойкость инструмента.

Добавление покрытияс высоким рейтингом микротвердости увеличивает способность режущего инструмента противостоять износу и предотвращать остаточные деформации. В режущей промышленности классы режущего инструмента для карбида вольфрама варьируются от марок C1 до C14, в зависимости от того, какую операцию резания будет выполнять инструмент. Между сортами от C1 до C14 карбид вольфрама имеет твердость по Виккерсу (HV) в диапазоне от 760 HV до 1740 HV. Покрытия для инструментов имеют более высокие показатели микротвердости, чем карбид вольфрама. Добавление покрытия может повысить твердость инструмента от 2213 HV с покрытием TiN до 9993 HV с алмазным покрытием CVD. Хотя покрытие TiN не может быть выбрано исключительно из-за его твердости, оно показывает, что даже покрытие с самой низкой твердостью все же тверже, чем чистый карбид вольфрама. Значительно усложнив режущий инструмент, увеличивается отношение твердости заготовки к твердости инструмента. Повышение твердости инструмента позволит ему с большей легкостью срезать стружку и удалять материал, особенно при работе с высокоабразивными материалами, в то время как инструмент сохраняет свою структурную целостность против экстремальных сил, возникающих во время операций резания.

Преимущества увеличения твердости инструмента при улучшении его характеристик продемонстрированы в эксперименте, проведенном Университетом Афьона Коджатепе . В этом эксперименте концевая фреза с 2 канавками и диаметром резания 4 мм прорезала пазы в Inconel 718 со скоростью 20000 об / мин, со скоростью подачи 5 микрометров на канавку, глубиной резания 0,2 мм и длиной реза 120. мм [3]. Этот рез был выполнен с использованием твердосплавной концевой фрезы без покрытия и с покрытием AlTiN (твердость 3620 HV) без СОЖ. Ниже приведены изображения оптического компаратора двух инструментов, показывающие их износ и деформации.

Рис. 4: На изображении выше из «Экспериментального исследования влияния материала покрытия на износ инструмента при микро фрезеровании сверхсплава Inconel 718» показан режущий инструмент без покрытия.

Рис. 5: Изображение вверху из «Экспериментального исследования влияния материала покрытия на износ инструмента при микрофрезеровании суперсплава Inconel 718» демонстрирует разницу, которую покрытие может иметь на режущем инструменте. На рисунке 4 показан режущий инструмент без покрытия, а на рисунке 5 показан режущий инструмент с покрытием AlTiN PVD.

Глядя на эти два инструмента, становится очевидным, что инструмент без покрытия испытал значительный износ по задней поверхности и кратеру, что привело к отслаиванию его режущих кромок. Когда этот инструмент выполнял резку, в первую очередь происходил износ по задней поверхности. Этот износ произошел непосредственно на режущей кромке, поскольку абразивный сплав инконель начал разрушать инструмент. По мере того, как износ по задней поверхности увеличивался от режущей кромки до передней поверхности инструмента, образовывался кратерный износ. Кратерный износ характеризуется глубиной проникновения в инструмент. По мере того, как стружка скользила по передней поверхности и увеличивала эту воронку, части твердосплавного инструмента начали отслаиваться, образуя новую, более слабую режущую кромку. Эта новая кромка тупая и не сможет правильно разрезать заготовку, и будет продолжать ломаться до тех пор, пока не произойдет катастрофический отказ инструмента.

Износ по задней поверхности и кратерный износ - это два типа механического разрушения инструмента, которые являются прямым результатом абразивности материала заготовки. Повышение микротвердости режущего инструмента может бороться с этими абразивными формами износа инструмента. Это доказано на рис. 5, так как концевая фреза с покрытием AlTiN PVD держалась намного лучше по сравнению с инструментом без покрытия, поскольку она испытывала минимальный износ по задней поверхности. Когда инструмент с покрытием выполнял резание, единственным обнаруживаемым износом было микротрещина вдоль одной из его режущих кромок и отслоение покрытия AlTiN. Защита, обеспечиваемая покрытием от абразивного износа, очевидна в этом примере, и с такой защитой срок службы инструмента значительно увеличивается.

Преимущества покрытия инструмента во время обработки

Сочетание трех основных преимуществ покрытия инструмента, термического сопротивления, повышенной смазывающей способности и более высокой микротвердости, не только улучшает работу инструмента, но и служит дольше. Сведение к минимуму термического и абразивного износа инструмента может существенно продлить срок его службы.