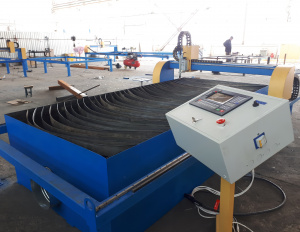

Станок воздушно-плазменной резки металла с чпу 2000х3000мм - Продам в Челябинске

Россия, Челябинская обл., Челябинск, Челябинск, Центральная 3

Детальное описание

По качеству плазменная резка почти сравнима с лазерной, однако отличается существенно меньшими затратами и дает возможность обрабатывать металл большей толщины.

Оборудование воздушно – плазменной резки металла компании ООО «Завод СтанкоПром» обладает наличием бесконтактной системой контроля высоты резака. Она предназначена и служит для точного поддержания расстояния между обрабатываемым материалом и резаком (плазматроном). Это обеспечивает правильное физическое расположение факела плазменной дуги в материале(листе), что является основным фактором определяющим угол среза детали и время использования расходных комплектующих плазматрона. Такая система необходима также при каких-либо неровностях на обрабатываемой заготовке, что сохраняет целостность и работоспособность дорогостоящего резака.

Станок воздушно-плазменной резки включают в себя следующие узлы и механизмы:

- Суппорт станка размещенный на портале к которому установлена автоматическая бесконтактная система контроля высоты несущая плазмотрон.

- Линейные направляющие и каретки (подшипники) установленные на станке, используются фирмы известного поставщика HIWIN . За счет использования данных комплектующих, оборудование работает с высокой точностью составляющей + \ - 0,1мм.

- Используемые гибкие кабель-каналы служат для защиты от повреждений проводки станка во время перемещения портала по координатным осям. В кабель-каналы также уложен «шланг-пакет» плазматрона. Благодаря определенному минимальному радиусу изгиба, проводка не ломается, не растягивается и сохраняется в правильно уложенных жгутах.

- Стойка ЧПУ управляющая станком плазменной резки, оснащена 7-и дюймовым цветным монитором. Используемый компьютер, является компьютером промышленного типа который не боится перепада температур, пыли, влажности в отличии от станков оснащенных управляющей программой станка Mach3 установленной либо на базе обычного бытового компьютера или ноутбука.

- При необходимости резки специальных деталей, управляющая программа создается через программное обеспечение на русском языке входящее в комплектацию оборудования, после чего загружается в станок через USB-разъем при помощи обычной флэшки.

- Избежать вторичной обработки металла позволяет аккуратный рез. Использование плазменной резки является одним из самых эффективных способов термического раскроя металлов.

Данная система в отличии от механических систем реализованных на опорных подшипниках, не имеет физического контакта с поверхностью обрабатываемого металла. Из-за соприкосновения с металлом во время резки, может происходить смещение заготовки, подшипник может проваливаться в отверстия металла или приподниматься от имеющихся возвышенностях и т. д., что влияет на точность резки. Наличие бесконтактной системы, делает резку максимально точной при этом зазор между плазматроном и поверхностью металла поддерживается благодаря измерению напряжения плазменной дуги. Данный параметр обрабатывается ЧПУ и после сигнал передается на ось Z, которая либо поднимает, либо опускает плазматрон в процессе резки.

- Серво-шаговые двигатели обеспечивают перемещение суппорта станка и портал в целом. Перемещение по направляющим происходит за счет передачи момента с двигателя через зубчатую рейку / шестерню (показаны ниже).

В конструкции серво-шагового двигателя для обеспечения обратной связи установлен энкодер. Благодаря наличию обратной связи обеспечивается максимальная точность при перемещении портала. Использование серво-шагового двигателя в первую очередь оправдано там, где к точности работы станков предъявляются повышенные требования. Как правило, такие двигатели устанавливаются на большие порталы. Всё это приводит:

· к максимально возможной точности;

· компенсируются механические люфты;

· компенсируется механический износ;

· увеличивается скорость работы станка

- Линейные направляющие и каретки (подшипники) установленные на станке, используются фирмы известного поставщика HIWIN . За счет использования данных комплектующих, оборудование работает с высокой точностью составляющей + \ - 0,1мм.

- Используемые гибкие кабель-каналы служат для защиты от повреждений проводки станка во время перемещения портала по координатным осям. В кабель-каналы также уложен «шланг-пакет» плазматрона. Благодаря определенному минимальному радиусу изгиба, проводка не ломается, не растягивается и сохраняется в правильно уложенных жгутах.

- Стойка ЧПУ управляющая станком плазменной резки, оснащена 7-и дюймовым цветным монитором. Используемый компьютер, является компьютером промышленного типа который не боится перепада температур, пыли, влажности в отличии от станков оснащенных управляющей программой станка Mach3 установленной либо на базе обычного бытового компьютера или ноутбука.

Также в используемой стойке ЧПУ включена библиотека готовых форм, позволяющая использовать шаблоны геометрических фигур таких как круг, квадрат и заканчивая сложными фланцами. Оператору просто необходимо выбрать требуемую фигуру, задать размеры, количество деталей, разместить их на имеющейся заготовке и приступить к резке, что экономит время при эксплуатации оборудования т. к. не требуется делать дополнительный чертеж прибегая к программе Компас, AutоCad и т.д.

- При необходимости резки специальных деталей, управляющая программа создается через программное обеспечение на русском языке входящее в комплектацию оборудования, после чего загружается в станок через USB-разъем при помощи обычной флэшки.

- Избежать вторичной обработки металла позволяет аккуратный рез. Использование плазменной резки является одним из самых эффективных способов термического раскроя металлов.

Источники плазменной резки американской фирмы HYPERTHERM, либо тайваньский производитель DOG. Данные производители максимально соответствуют требованиям эксплуатации в условиям машинной резки. Для этого источники оборудованы не асциляторным типом розжига плазменной дуги которая генерирует электро-магнитные наводки влияющие негативно на стабильности работы станков с ЧПУ, а пневмо-розжиг который локально замыкает электрод в области плазматрона способствую появлению дуги.

- Расходные материалы для плазменной резки оказывают непосредственное влияние на результат. Именно от них зависит качество реза, его ровность и точность. При их правильной эксплуатации они обеспечивают качественную работу в течение длительного срока. Необходимость замены вы легко заметите по ухудшению качества кромки или по изменению цвета дуги. Основными расходными материалами являются сопла и электроды.

- Компрессор, служащий для обеспечения требуемого расхода воздуха и его давления в зоне резки.

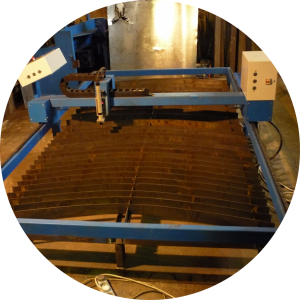

- Столы для раскроя металла к станку плазменной резки с ЧПУ:

Компрессор служит источником сжатого воздуха необходимого для подачи в плазматрон. Т.к. плазменная дуга только разрушает место реза, воздух позволяет перпендикулярно выдувать продукты горения металла благодаря чему достигается точность при резке.

При выборе компрессора необходимо иметь ввиду минимальные требования при работе с плазменной резкой:

- объем ресивера (бака) – не менее 100 литров;

- скорость прокачки воздуха – не менее 350 литров в минуту.

Столы для раскроя металла

- Рамный стол без вытяжки

- Стол с двух зонной вытяжкой

- Многосекционный стол с зональной вытяжкой

Станок может быть укомплектован рамным металлическим столом без вытяжки. Такой вариант вполне подойдет для проведения резки при работе в хорошо проветриваемом помещении, или при работе с небольшой интенсивностью, а также в помещениях с высокими потолками.

Самым простым и недорогим вариантом дымо-удаления может стать подведение к рамному металлическому столу воздуховода с подключением вентиляционной улитки с мотором для создания тяги. Данная конструкция стола отличается от первого варианта тем, что стол по периметру обшивается листом металла и превращается в условный «бак», внутри которого проходят две нитки воздуховодов, которые в свою очередь по всей длине оснащены технологическими отверстиями из которых происходит всасывание продуктов горения образовывавшихся в процессе резки металла.

Наиболее эффективный вариант дымо-удаления - установка модульного секционного стола. Этот способ характерен тем, что всасывание образовавшегося дыма происходит с большей тягой непосредственно в месте обработки металла. Данный стол представляет собой сварную конструкцию и разделён определенным количеством металлических секций в зависимости от длины обрабатываемой поверхности. Каждая секция (модуль) отделена от другой перегородками. На верхней части модулей по всей поверхности стола вертикально устанавливаются продольные ребра жесткости. Они необходимы для размещения металла для дальнейшего раскроя. Секции имеют специальный трубопроводный канал с закрывающейся воздушной заслонкой. Заслонка управляются при помощи пневмо-цилиндра. Таким образом, работа вытяжки выглядит следующим образом: в процессе газо-плазменного раскроя, резак движется относительно лежащей на поверхности стола заготовки. Когда портал с резаком проходит над той или иной секцией стола, индукционный датчик дает команду через периферийное оборудование на срабатывание пневмо-цилиндра. Необходимый пневмо-цилиндр открывает заслонку и вытягивание продуктов горения происходит именно в той в секции, где в данный момент находится резак и идет обработка металла.

Чтобы подключить такой стол к станку требуется:

- компрессор сжатого воздуха (как правило используется свободный выход компрессора к которому подключен источник плазменной резки);

- вентиляционная улитка для откачки продуктов горения подключаемая к фланцу стола;

- питание электроники стола (индукционные датчики и элекро-магнитные клапана) подключаются к клемме станка на 24 вольта.

- Рабочий стол для раскроя металла оборудован ребрами жесткости являющимися расходниками станка. Ребра жесткости представляют собой прямоугольные пластины и восполняются резкой листа толщиной 2мм на данном станке. По мере износа того или иного ребра жесткости происходит замена, но перед окончательной утилизацией, ребро переворачивают и используют его противоположную сторону таким образом увеличивая в 2 раза срок эксплуатации.

Технические характеристики и комплектация оборудования

| Наименование параметра | Значение параметра |

| Наименование станка | ПР-2560 |

| Габариты портального станка | 3450мм х2550мм х1200мм |

| Габариты max размера металла для раскроя | 3030мм х2030мм |

| Стол для раскроя металла | * отсутствует, чертежи для изготовления рамного стола без вытяжки прилагаются |

| Температура используемого помещения | от +5 ºС до +40 ºС |

| Тип используемого ЧПУ | промышленный, на базе чипа ARM7 |

| Дисплей | 7-ми дюймовый цветной LCD |

| Библиотека готовых форм (фигур) для раскроя металла | есть, включает 40 типов, размеры можно корректировать |

| Программа по созданию управляющих программ (конвертер чертежей в G-коды) | на русском языке |

| Совместимость с программами | AutoCAD, Компас, CorelDraw, и т. Д. |

| Чтение программ с USB (флэшки) | стойка ЧПУ оснащена разъемом для USB |

| Система контроля высоты плазменного резака | автоматическая, бесконтактная по отношению к металлу |

| Источник плазменной резки | Подберем в зависимости от задачи |

| Максимальная толщина резки металла | 100мм (с газовой резкой) |

| Тип двигателей по осям X; Y | серво-шаговые |

| Тип передачи момента с двигателя на портал | зубчатая рейка / шестерня |

| Тип зубчатой рейки | прямозубая, модуль 1 |

| Максимальная скорость позиционирования | до 20000мм/мин |

| Точность позиционирования станка | + / - 0,1мм |

| Используемые направляющие | профильные рельсовые HIWIN |

| Размер рельс по осям Х | 20 |

| Размер рельс по осям Y | 15 |

| Вес станка | около 750кг |

| Гарантия | 1 год |

Стоимость станка

3000мм х1500мм 575 000 рублей без НДС(есть вариант с НДС)

* В дополнении на выбор Покупателя предлагаем укомплектовать данный станок следующими вариантами столов для раскроя металла:

- стол рамный без вытяжки длиной 3000мм – 45 000 рублей;

- стол с двух зонной вытяжкой длиной 3000мм – 80 000 рублей;

- стол для раскроя металла с постоянной вытяжкой в зоне реза длиной 3000мм – 300 000 рублей.

Срок изготовления оборудования – 30 дней с момента получения 50% предоплаты. Оставшиеся 50% оплачиваются в течение 5 дней с момента оповещения Поставщиком о готовности оборудования к отгрузке со склада Поставщика.

Создано 21.06.2022 Изменено 11.04.2025