Продам Линия по производству саморезов (100 тонн готовой продукции в месяц) в Москве

+7-962-811-05-90

Детальное описание

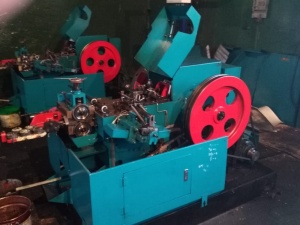

Линия по производству саморезов (100 тонн готовой продукции в месяц)

Ежемесячное производство: 100 тонн для 6 типов размеров саморезов при условии 16 часов работы в сутки (2 смены).

Линия состоит:

1. ID5x65 Машина для холодной высадки: 11 комплектов

2. LM 09X125 Машина для холодной высадки: 1 комплект

3. IC6x75 Резьбонарезной станок: 12 комплектов

4. Печь для непрерывной термообработки: 1 комплект.

5. Сушильная машина: 1 комплект.

6. Пресс формы для холодновысадочного автомата: 12 шт.

7. Пресс формы для резьбонарезного автомата: 12 шт.

8. Штифты и пуансоны: 2400 шт.

Описание:

Холодновысадочный автомат ID5x65 - 21 750 USD

Технические характеристики:

Максимальный диаметр готовых изделий: 2-5 мм

Длина готовых изделий: 12-65 мм

Максимальная производительность: 140-160 шт/мин

Количество станций штамповки: 1

Максимальная длина резки: 85 мм

Статичная длина выдвижения матрицы (K.O ход): 90 мм

Динамическая длина выдвижения матрицы (P.K.O ход): 7 мм

Размер среза (толщина*ширина *длина): 9*32*65 мм

Диаметр статичного держателя матрицы / Размер главной матрицы: Ф34.5 / 80мм

Размеры основного штампа: Ф31*60

Диаметр отрезного штампа: Ф19 мм

Главный ход скользящего контакта: 92 мм

Мощность двигателя: 2.2 кВт

Мощность масляного насоса двигателя: 180 Вт

Размеры станка: 1.85*1.1*1.22 м

Вес: 1800 кг

Холодновысадочный автомат LM 09X125 – 29250 USD

Ковочная станция (№): 1

Максимальный диаметр среза (мм): 6

Максимальная длина среза (мм): 130

Статическая длина выталкивания штампа (мм) (ход К.О.): 110

Длина динамического выталкивания штампа (мм) (ход поршня): 12

Размер среза (T *W *L мм): 11.5*35*86

Размер держателя статического штампа / Размер основного штампа. (мм): Ф45*126

Размер держателя штампа для пуансона №1, №2 Φ36*80

Размер отрезного штампа (мм) Φ25

Ход главного ползуна (мм) 158

Размер винта может быть изготовлен (мм): 15-100

Макс. Производительность (шт/мин.) 70-90

Главный двигатель (кВт) 7,5

Двигатель масляного насоса (л.С.) 1/4

Вес(кг) 2950

Размер (м) 2.6*1.2*1.42

Резьбонакатной станок IC6x75 - 20 500 USD

Технические характеристики:

Максимальный диаметр готовых изделий: 2-6 мм Максимальная длина готовых изделий: 15-100 мм Максимальная длина резьбы: 15-75 мм

Максимальная производительность: 140-160 штук/мин Динамические /Статические размеры зубца: 127/108X25 мм Мощность двигателя: 5.5 кВт

Мощность насоса для смазки: 25 Вт Мощность системы охлаждения насоса: 90 Вт Вес: 2000 кг

Размеры станка: 2.14*1.7*1.6 м

Печь для непрерывной термообработки – 119000 USD.

1.Номинальная мощность: 60 кВт

2.Номинальная температура: 930℃

3.Эффективная рабочая зона: 500x2800x80 мм (ШхГхВ)

4.Напряжение: 380 В / 3 фазы, 50 Гц

5.Температура поверхности печи:<60℃

6.Зона контроля температуры: 3 зоны

7.Время нагрева печи: 30-120мин

8.Эффективный размер сетчатого пояса: 500 мм

9.Зона предварительного нагрева: 1700 мм (L)

10.Длина передней части печи: 1800 мм

11.Производительность: 60-90 кг / час для цементации; 80-140 кг / час для закалки

(1) Применение: производство представляет собой непрерывную рабочую печь, может завершить процесс науглероживания, закалки и отпуска. Подходит для науглероживания листов, науглероживания листов и закалки в промышленности стандартных деталей, автомобильной, мотоциклетной, велосипедной промышленности, скобяной промышленности, текстильном машиностроении и т.д.

(2) Состав производственной линии: состоит из непрерывного сетчатого ленточного конвейера, яркой и гладкой печи для науглероживания (закалки), закалочного масляного бака и печи для закалки непрерывной сетчатой ленты. Продукты могут автоматически завершать процесс науглероживания, закалки и отпуска с помощью машины.

(3) Механизм подачи:

Рабочий помещает детали в сетчатую ленту.

(4) Основная конструкция и основные технические параметры непрерывного сетчатого ленточного конвейера, печи для науглероживания и закалки:

1.Номинальная мощность нагрева: 55 кВт

2.Напряжение: 380 В / 3 фазы

3.Номинальная температура: 1050℃

4.Эффективный размер нагрева: 4000 (L) x220 (W) x80 (H) мм

5.Габаритные размеры: 9000 (Д) x1650 (Ш) x1840 (В) мм

6. В трубе печи используется герметичный резервуар, который штампуется и сваривается вместе из пластины из нержавеющей стали 6 мм, импортируемой из Швеции 310 s, окруженной ребром усиления профиля канавки. Кувшин оснащен трубкой газовой завесы, а после бака имеется заглушающая горловина и опорная труба с сетчатым поясом. Опорная труба имеет рубашку водяного охлаждения и резервуар с водяным уплотнением,

гарантирует герметичность печи, малый расход газа. Размер трубы печи составляет 4000 (L) x280 (W) x80 (H) мм.

7.Конвейерная сетчатая лента принимает Φ 1.6 x 2.2 мм Φ. Производство проволоки из термостойкого сплава из Швеции 310 s, ширина сетчатой ленты 220 мм.

8. Скорость сетчатой ленты регулируется с помощью управления преобразователем частоты, диапазон скоростей 0-500 мм / мин.

9. Корпус изготовлен из стальной пластины A3 и сварен из стали.

10. Футеровка печи выполнена из энергосберегающего легкого огнеупорного кирпича и изоляционного хлопка из алюмосиликатного волокна.

11. Нагревательный элемент с использованием высокотемпературной нагревательной проволоки OCr21Al6Nb, которая распределяется в печи вверх и вниз, обеспечивая равномерный нагрев. Может быть заменен на стороне печи. Удобно для обслуживания, не нужно останавливать печь при замене.

12. Управление пятью зонами, контроль температуры использует интеллектуальное управление твердотельным реле управления прибором с цифровым дисплеем, с измерителем 3 ампер и с функцией отключения при перегреве и тревоге.

13. Середина печи и хвостовая часть с капельной трубкой для каждой, каждая из которых оснащена двусторонними капельными трубами, так что керосин и метанол можно удобно сбрасывать в печь. Оборудовано измерителем мощности метанола и керосина.

14. Вместительный сосуд для керосина и метанола.

15. Производительность для закалки: 60-120 кг / ч производительность для науглероживания листов: 20-60 кг / ч

(5) Охлаждающий масляный бак;

1. Гасящий масляный бак изготовлен из стальной пластины A3 и сварной конструкционной стали. Размер масляного бака составляет 4000 (Д) ×900 (Ш) × 780 (в) мм

2. Закалочная жидкость использует яркое закалочное масло или закалку водой.

3. Гасящий масляный бак оснащен сетчатым поясом шириной 400 мм для продвижения заготовки, а высота подъемной рамы составляет 1200 мм.

4. Скорость ленты сетки бака для закалки в пределах 100 ~ 1000 ㎜ / мин путем бесступенчатой регулировки, управляемой инвертором.

5. С циркуляционным насосом мощностью 2,2 кВт оснащен теплообменным устройством водяного охлаждения.

(6) Основная конструкция и основные технические параметры печи для закалки с непрерывной сетчатой лентой:

1. Мощность нагрева напряжения: 40 кВт

2. Напряжение: 380 В / 3 фазы

3. Номинальная температура: 650℃

4. Эффективный размер нагревательной камеры печи: 4000 (L) ×400 (W) ×100 (h) мм

5. Габаритные размеры: 6200 (Д) ×1000 (Ш) ×1000 (в) мм

6. Корпус изготовлен из стальной пластины A3 и сварен из стали.

7. Нагревательный элемент с использованием высокотемпературной нагревательной проволоки OCr25A15, которая распределяется по обеим сторонам печи в верхней части циркуляционного вентилятора, обеспечивая равномерный нагрев. Может быть заменен на стороне печи. Удобно для обслуживания, не нужно останавливать печь при замене.

8. Верхняя часть печи оснащена мощным конвективным циркуляционным вентилятором мощностью 2,2 кВт, лопасти и вал изготовлены из нержавеющей стали, вокруг лопастей ветрового дефлектора из нержавеющей стали.

9. Футеровка печи выполнена из энергосберегающего легкого огнеупорного кирпича и изоляционного хлопка из алюмосиликатного волокна.

10. Лента сетки транспортера принимает изготовление провода нержавеющей стали импорта Φ 1.2 x Φ 1.6, ширина 400 ㎜.

11. Скорость ленты сетки регулируется преобразователем частоты, диапазон скоростей 0 ~ 500 ㎜ / мин.

12. На входе имеется воздуходувка для сушки заготовок, подаваемых из резервуара для закалочной воды.

13. Контроль температуры использует интеллектуальное твердотельное реле управления прибором с цифровым дисплеем.

Сушильная машина – 1700 USD

Размер контейнера: Φ400x300

Объем контейнера: 0,038 м3

Грузоподъемность: 35 кг

Двигатель: 0,75кВт

Скорость: 600 об/мин

Температура:50-60℃

Время высыхания:10 мин

Вес: 130кг

Измерение: 0,85 м * 0,7 м * 0,9 м

Пресс формы, штифты и пуансоны:

Прессформы изготавливаются заводом под конкретный диаметр саморезов (предварительно согласованный с покупателем), поменять его невозможно.

Прессформа (состоит из 2 плашек, одна крепится на станке, другая подвижна) на резьбонакатной станок накатывает резьбу на саморезах.

Чтобы производить саморезы одного диаметра, с одинаковым дизайном головки, с одинаковой резьбой, но с разной длиной нужно приобрести: 1 прессформу на холодновысадочный автомат и несколько прессформ на резьбонакатной станок в зависимости от диаметра и длины самореза), а длину самореза регулировать с помощью замены стержней в прессформе.

Стержень выталкивает (высаживает заготовку), пробойник формирует тип шлица самореза, устанавливаются в прессформу на холодновысадочном автомате.

Стоимость одной пресс-формы для холодновысадочного автомата: 1750 $.

Стоимость одной пресс-формы для резьбонарезного автомата: 1270 $.

Штифты = 21 $ за 1 шт.

Пуансоны = 21 $ за 1 шт.

Рекомендованное сырье: проволока из углеродистой стали, медь, нержавеющая сталь, карбоновая сталь можно использовать без термозакалки для дерева, гипсокартона, проволока ГОСТ 5663-79, Применяемые марки стали: 08-20 кп, 08-45, СТАЛЬ 10, 08; 08кп; 10-10кп; 15-15кп; 20; 20кп; 25; 30; 35; 40; 45.

Cырье можно купить в РФ цена за 1 тонну: 70-110 т.р. на Урале (Челябинск, Магнитогорск, Екатеринбург и т.д.), проволока из Китая обойдется в 5700-6500 USD/тонна

Данные станки без ЧПУ

Для производства черных саморезов необходимо использовать термозакалочную печь

Для защиты от ржавчины саморезы должны обрабатываться в линии гальванизации, где на них наноситься защитное покрытие

За станками должен работать высококвалифицированный оператор (1-2 человека в зависимости от количества станков)

Прессформы для холодновысадочного автомата могут эксплуатироваться довольно длительный срок, прессформы для резьбонакатного станка подлежат замене, если возникают проблемы с нарезанием резьбы.

Создано 30.05.2022 Изменено 02.10.2023