Продам Линия по производству саморезов (3 тонны в месяц) в Москве

+7-962-811-05-90

Детальное описание

Линия по производству саморезов (3 тонны в месяц)

Ежемесячное производство: 3 тонны.

Состав оборудования:

1. LN40X65 Машина для холодной высадки: 1 комплект2. LM 05X85 Машина для холодной высадки: 1 комплект

3. LM 09X125 Машина для холодной высадки: 1 комплект

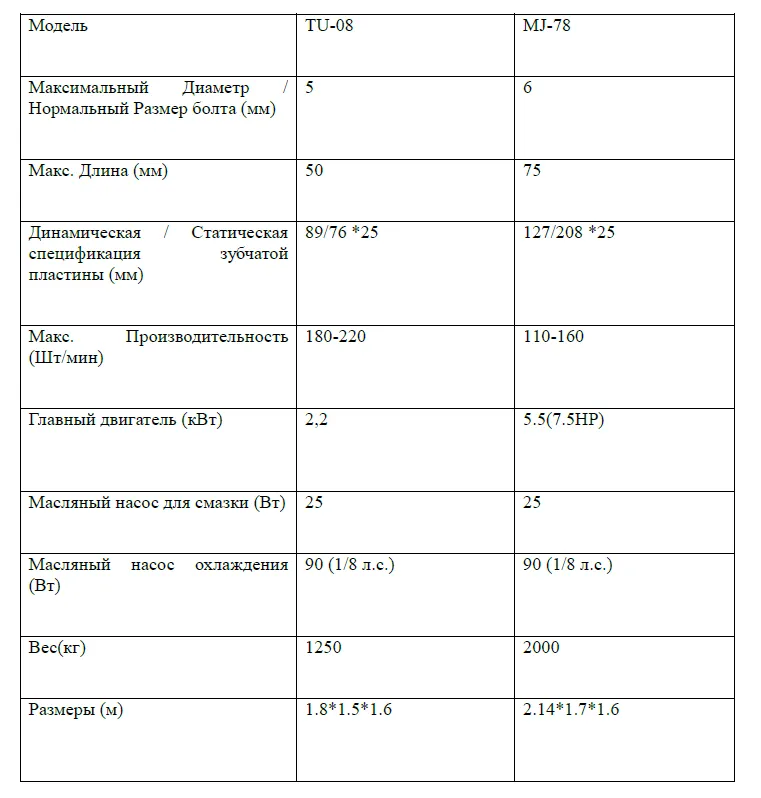

4. TU-08 Резьбонарезной станок: 2 комплекта

5. MJ-78 Резьбонарезной станок: 1 комплект

6. RT-45 Самосверлящий станок: 1 комплект

7. Машина для сборки шайб: 1 комплект

8. Печь для непрерывной термообработки: 1 комплект

9. Линия цинкования: 1 комплект

10. Машина для сушки масла (без нагрева), (35 кг): 1 комплект

11. Упаковочная машина: 1 комплект

Подробнее:

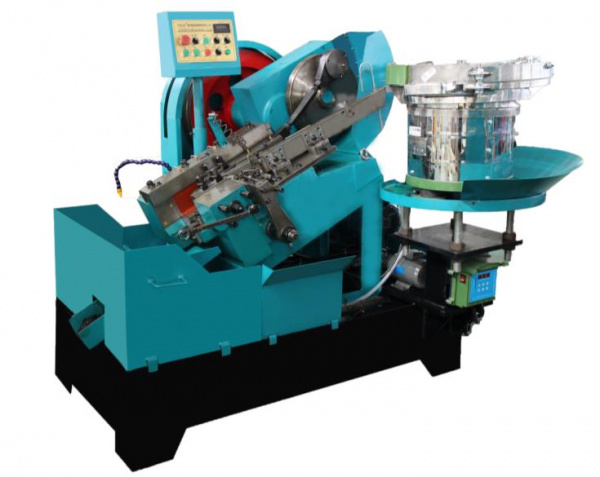

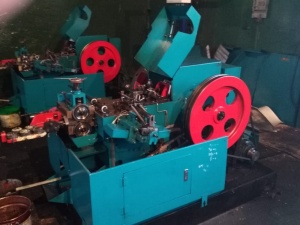

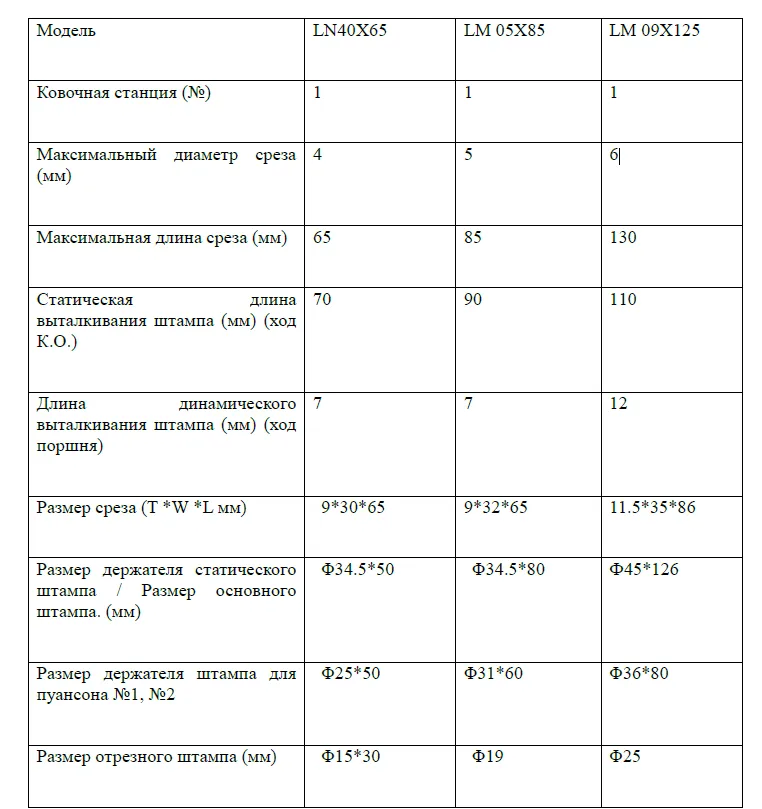

Машина для холодной высадки

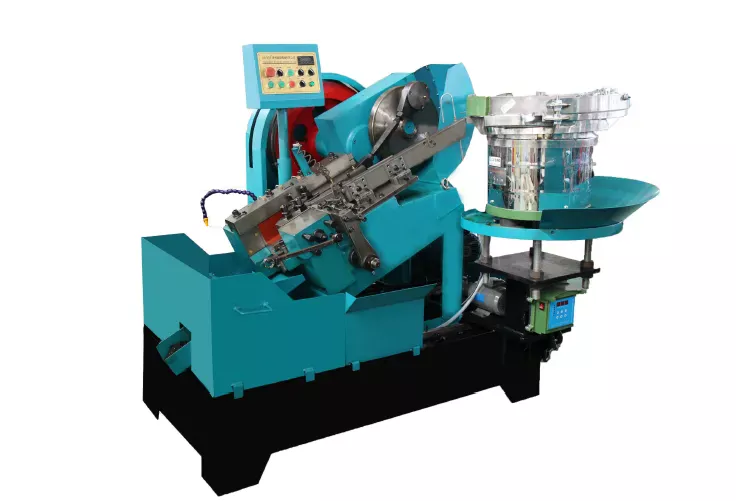

Резьбонарезной станок

Самосверлящий станок

Модель RT-45

Мощность двигателя 10 л.с. (инвертор)

Мощность двигателя 7,5 л.с.

Скорость (Шт /мин) 100-500

Тип управления PLC (Программно-логическое управление), LED (Световой дисплей)

Производительность Φ2.8-4.9(#6-#12);

Длина 10-125 мм

Вес (Кг) 2200

Размеры (м) 1.9*1.4*1.6

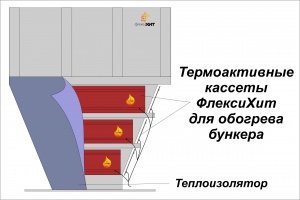

Печь для непрерывной термообработки

1.Номинальная мощность: 60 кВт2.Номинальная температура: 930℃

3.Эффективная рабочая зона: 500x2800x80 мм (ШхГхВ)

4.Напряжение: 380 В / 3 фазы, 50 Гц

5.Температура поверхности печи:<60℃

6.Зона контроля температуры: 3 зоны

7.Время нагрева печи: 30-120мин

8.Эффективный размер сетчатого пояса: 500 мм

9.Зона предварительного нагрева: 1700 мм (L)

10.Длина передней части печи: 1800 мм

11.Производительность: 60-90 кг / час для цементации; 80-140 кг / час для закалки

(1)Применение: производство представляет собой непрерывную рабочую печь, можетзавершить процесс науглероживания, закалки и отпуска. Подходит для науглероживаниялистов, науглероживания листов и закалки в промышленности стандартных деталей,

автомобильной, мотоциклетной, велосипедной промышленности, скобяной промышленности, текстильном машиностроении и т.д.

(2) Состав производственной линии: состоит из непрерывного сетчатого ленточного конвейера, яркой и гладкой печи для науглероживания (закалки), закалочного масляного бака и печи для закалки непрерывной сетчатой ленты. Продукты могут автоматически завершать процесс науглероживания, закалки и отпуска с помощью машины.

(3) Механизм подачи:

Рабочий помещает детали в сетчатую ленту.

(4) Основная конструкция и основные технические параметры непрерывного сетчатого ленточного конвейера, печи для науглероживания и закалки:

1.Номинальная мощность нагрева: 55 кВт

2.Напряжение: 380 В / 3 фазы

3.Номинальная температура: 1050℃

4.Эффективный размер нагрева: 4000 (L) x220 (W) x80 (H) мм

5.Габаритные размеры: 9000 (Д) x1650 (Ш) x1840 (В) мм

6. В трубе печи используется герметичный резервуар, который штампуется и сваривается вместе из пластины из нержавеющей стали 6 мм, импортируемой из Швеции 310 s, окруженной ребром усиления профиля канавки. Кувшин оснащен трубкой газовой завесы, а после бака имеется заглушающая горловина и опорная труба с сетчатым поясом. Опорная труба имеет рубашку водяного охлаждения и резервуар с водяным уплотнением, гарантирует герметичность печи, малый расход газа. Размер трубы печи составляет 4000 (L) x280 (W) x80 (H) мм.

7.Конвейерная сетчатая лента принимает Φ 1.6 x 2.2 мм Φ. Производство проволоки из термостойкого сплава из Швеции 310 s, ширина сетчатой ленты 220 мм.

8. Скорость сетчатой ленты регулируется с помощью управления преобразователем частоты, диапазон скоростей 0-500 мм / мин.

9.Корпус изготовлен из стальной пластины A3 и сварен из стали.

10.Футеровка печи выполнена из энергосберегающего легкого огнеупорного кирпича иизоляционного хлопка из алюмосиликатного волокна.

11.Нагревательный элемент с использованием высокотемпературной нагревательнойпроволоки OCr21Al6Nb, которая распределяется в печи вверх и вниз, обеспечиваяравномерный нагрев. Может быть заменен на стороне печи. Удобно для обслуживания, ненужно останавливать печь при замене.

12.Управление пятью зонами, контроль температуры использует интеллектуальноеуправление твердотельным реле управления прибором с цифровым дисплеем, сизмерителем 3 ампер и с функцией отключения при перегреве и тревоге.

13.Середина печи и хвостовая часть с капельной трубкой для каждой, каждая из которыхоснащена двусторонними капельными трубами, так что керосин и метанол можно удобносбрасывать в печь. Оборудовано измерителем мощности метанола и керосина.

14.Вместительный сосуд для керосина и метанола.

15.Производительность для закалки: 60-120 кг / ч производительность длянауглероживания листов: 20-60 кг / ч

(5)Охлаждающий масляный бак;

1.Гасящий масляный бак изготовлен из стальной пластины A3 и сварной конструкционнойстали. Размер масляного бака составляет 4000 (Д) ×900 (Ш) × 780 (в) мм

2.Закалочная жидкость использует яркое закалочное масло или закалку водой.

3.Гасящий масляный бак оснащен сетчатым поясом шириной 400 мм для продвижениязаготовки, а высота подъемной рамы составляет 1200 мм.

4.Скорость ленты сетки бака для закалки в пределах 100 ~ 1000 ㎜ / мин путембесступенчатой регулировки, управляемой инвертором.

5.С циркуляционным насосом мощностью 2,2 кВт оснащен теплообменным устройствомводяного охлаждения.

(6) Основная конструкция и основные технические параметры печи для закалки с непрерывной сетчатой лентой:

1. Мощность нагрева напряжения: 40 кВт

2. Напряжение: 380 В / 3 фазы

3. Номинальная температура: 650℃

4. Эффективный размер нагревательной камеры печи: 4000 (L) ×400 (W) ×100 (h) мм

5. Габаритные размеры: 6200 (Д) ×1000 (Ш) ×1000 (в) мм

6. Корпус изготовлен из стальной пластины A3 и сварен из стали.

7. Нагревательный элемент с использованием высокотемпературной нагревательной проволоки OCr25A15, которая распределяется по обеим сторонам печи в верхней части циркуляционного вентилятора, обеспечивая равномерный нагрев. Может быть заменен на стороне печи. Удобно для обслуживания, не нужно останавливать печь при замене.

8. Верхняя часть печи оснащена мощным конвективным циркуляционным вентилятором мощностью 2,2 кВт, лопасти и вал изготовлены из нержавеющей стали, вокруг лопастей ветрового дефлектора из нержавеющей стали.

9. Футеровка печи выполнена из энергосберегающего легкого огнеупорного кирпича и изоляционного хлопка из алюмосиликатного волокна.

10. Лента сетки транспортера принимает изготовление провода нержавеющей стали импорта Φ 1.2 x Φ 1.6, ширина 400 ㎜㎜.

11. Скорость ленты сетки регулируется преобразователем частоты, диапазон скоростей 0 ~ 500 ㎜㎜ / мин.

12. На входе имеется воздуходувка для сушки заготовок, подаваемых из резервуара для закалочной воды.

13. Контроль температуры использует интеллектуальное твердотельное реле управления прибором с цифровым дисплеем.

Машина для сборки

Система управления: ПЛК и инвертор

Система подачи: Вибропанель, со счетчиком, скорость можно регулировать, системы подачи и сборки имеют устройство оповещения, при возникновении любых ненормальных действий оно будет сигнализировать.

Размер продукта: M2-M6.

Длина изделия:12-75мм.

Скорость двигатель: 100-500 шт/мин.

Мощность: 4 л.с.

Размер: 1,75 x 1,58 x 1,57 м

Вес: 1500 кг

Гальваническая машина

Объем контейнера: 1000.

Количество ведер: 2.

Количество слотов: 5.

Размеры прокатного ковша (R x L): 360 мм x 470 мм.

Максимальная вместимость каждого ковша: 30 кг.

Скорость прокатки ковшей: 7 об/мин.

Мощность двигателя: 0,75+0,37 кВт.

Способ передачи: Прокатная цепь.

Вес: 960 кг.

Размер: 6,1м *1,3 м *1,1м.

Линия по производству гальванических покрытий также включает в себя следующее оборудование:

Полировальная машина

Размер контейнера: 500*1000 мм.

Грузоподъемность: 100 кг.

Скорость: 38 об/мин.

Размер: 1,65м *0,7 м *1,7 м.

Вес: 500 кг.

Сушильная машина

Размер контейнера: Φ400x300

Объем контейнера: 0,038 м3

Грузоподъемность: 35 кг

Двигатель: 0,75кВт

Скорость: 600 об/мин

Температура:50-60℃

Время высыхания:10 мин

Вес: 130кг

Измерение: 0,85 м * 0,7 м * 0,9 м

Фильтровальная машина

Объем потока: (м3/ч) 4.5Площадь фильтрации: (м3) 0.306

Температура среды: (℃)<80

Рабочее давление: (МПа) 0.067

Входной разъем: (мм) 26

Выходной разъем: (мм) 26

Напряжение: (в) 220

Двигатель: (Вт) 265

Регулируемый источник питания

Размер: 0,55м *0,5 м * 0,65 м.

Вес: 10 кг.

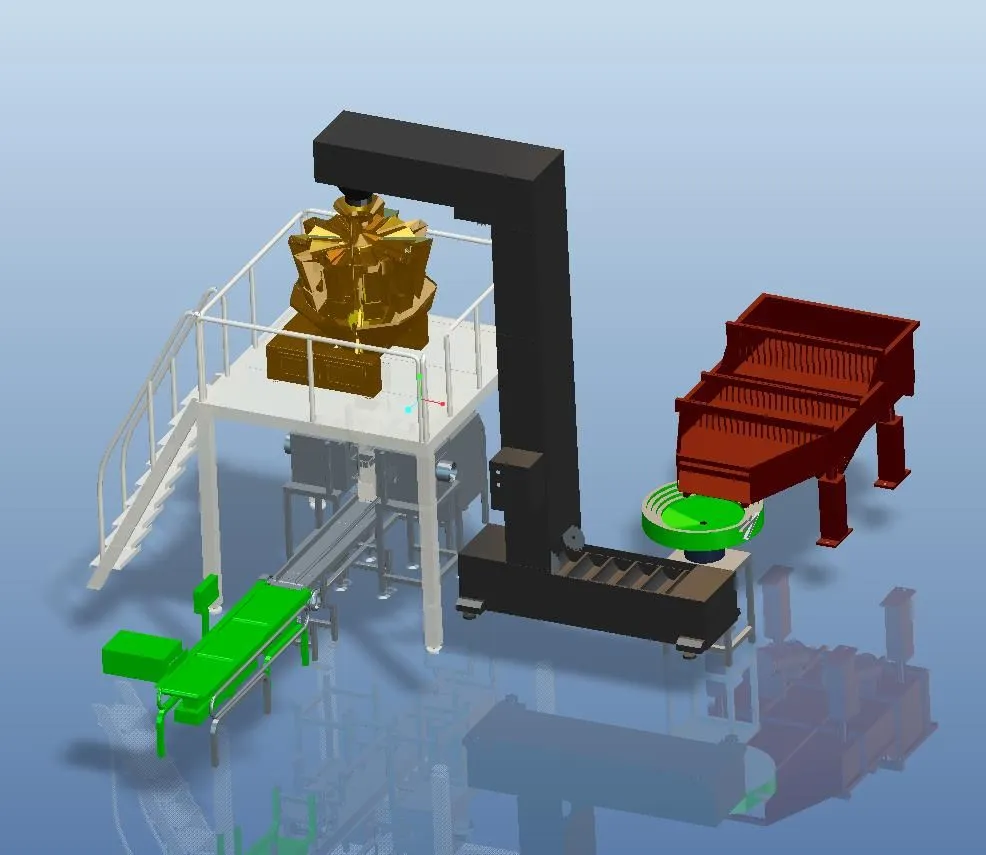

Упаковочная машина

Вибрационная система

1. Подходит для коротких или длинных винтов.

2. Отправляет продукт на вибрационную плиту лифта.

3. Емкость составляет: 300 кг.

Система подачи:

1. Завершает автоматическую подачу электронных весов

2. Высота подъема: 4 мм

Система взвешивания:

1. Для завершения автоматического взвешивания и дозирования винтов

2. Скорость взвешивания: 12-20 кг/мин, в зависимости от веса упаковки.

3. Точность 5‰-1%.

4. Толщина пластины ковша электронных весов составляет 2,2-2,5 мм.

5. Объем ковша электронных весов составляет 2,5 л.

Операционная платформа

1.Поддерживает электронный масштаб, между тем, удобно для ручного управления.

2. Платформа изготовлена из углеродистой стали и окрашена.

3. Толщина плиты с рисунком платформы: 3 мм.

Организационное оборудование

1. Электрифицированный органайзер для винтов, подходящий для сортировки длинных винтов.

2. Материал: окрашенная углеродистая сталь.

Автоматическая упаковочная машина

1. Материал полки: окрашенная углеродистая сталь.

2. Общая длина картонной упаковочной машины составляет 3500 мм.

3. В положении загрузочной конструкции коробки имеется комплект автоматической подъемной станции для обеспечения аккуратного заглушения винтов.

4. Скорость: 12-20 коробок/мин.

Масштаб:

1. Внешний вид изготовлен из нержавеющей стали.

2. Интегрированная модульная система управления.

3. Контроль точности с помощью трехполосной системы.

4. Автоматическое устранение неквалифицированного веса.

5. Точность =5g1.

Прессформы изготавливаются заводом под конкретный диаметр саморезов (предварительно согласованный с покупателем), поменять его невозможно

Прессформа на холодновысадочный автомат формирует дизайн головки, диаметр и длину самореза

Прессформа (состоит из 2 плашек, одна крепится на станке, другая подвижна) на резьбонакатной станок накатывает резьбу на саморезах

Чтобы производить саморезы одного диаметра, с одинаковым дизайном головки, с одинаковой резьбой, но с разной длиной нужно приобрести: 1 прессформу на

холодновысадочный автомат и несколько прессформ на резьбонакатной станок в зависимости от диаметра и длины самореза), а длину самореза регулировать с помощью замены стержней в прессформе/

Рекомендованное сырье: проволока из углеродистой стали, медь, нержавеющая сталь, карбоновая сталь можно использовать без термозакалки для дерева, гипсокартона, проволока ГОСТ 5663-79, Применяемые марки стали: 08-20 кп, 08-45, СТАЛЬ 10, 08; 08кп; 10-10кп;15-15кп;20; 20кп; 25; 30; 35; 40; 45.

Cырье можно купить в РФ цена за 1 тонну: 70-110 т.р. на Урале (Челябинск, Магнитогорск, Екатеринбург и т.д.), проволока из Китая обойдется в 5700-6500 USD/тонна.

Данные станки без ЧПУ Для производства черных саморезов необходимо использовать термозакалочную печь.

Для защиты от ржавчины саморезы должны обрабатываться в линии гальванизации, где на них наноситься защитное покрытие За станками должен работать высококвалифицированный оператор (1-2 человека в зависимости от количества станков).

Для производства одного диаметра самореза необходимы 2 прессформы – 1 на холодновысадочный автомат и 1 на резьбонакатной станок:

стоимость 1 прессформы на холодновысадочный автомат – 1750 USD

стоимость 1 прессформы на резьбонакатной станок – 1270 USD

Создано 30.05.2022 Изменено 02.10.2023