Продам Cr12MoV Валковая оснастка для профилирования в Dalian

+86 180 9881 8887

Китай, Liaoning, Dalian, No.9 Huida Street, Ganjingzi District, Dalian City, Liaoning Province, China

Детальное описание

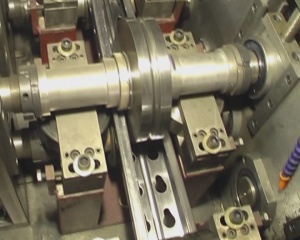

Предлагаем поставку валков с твердосплавными бандажами для трубосварочного агрегата, значительно увеличивающими срок эксплуатации валка за счет повышенной износостойкости.

Предложение сформировано для последней клети калибровочной группы валков и клети осевой правки (турголовки TH) Трубосварочного агрегата ТЭСА.

Назначение и область применения валков для прокатных станов

Трубосварочный агрегат ТЭСА предназначается для производства сварных труб, применяемых при прокладывании газо- и нефтепроводов. В процессе длительной эксплуатации на трубосварочном стане, комплект валков приходит в негодность, по причине образования износа внешней поверхности валков. Это возникает от соприкосновения внешней стороны валков с поверхностью стенок стальных труб, которые производятся на трубосварочной линии.

Трубосварочный агрегат ТЭСА предназначается для производства сварных труб, применяемых при прокладывании газо- и нефтепроводов. В процессе длительной эксплуатации на трубосварочном стане, комплект валков приходит в негодность, по причине образования износа внешней поверхности валков. Это возникает от соприкосновения внешней стороны валков с поверхностью стенок стальных труб, которые производятся на трубосварочной линии.

Материал валков для трубосварочного агрегата:

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

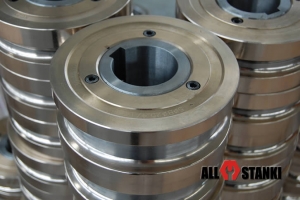

Материал Cr12MoV и бронзовой вставки AMPCO25 Валковая оснастка для профилирования труб – это инструмент, применяемый в составе прокатной группы трубоэлектросварочного стана для формирования трубной заготовки и дальнейшей калибровки и профилирования методом холодной прокатки.

Валковая оснастка из стали Cr12MoV для профилирования труб, наряду с шарикоподшипниками, рельсами и железнодорожными колесами относят к изделиям с контактной поверхностью. Для такого рода продукции очень важно отсутствие в поверхностном и подповерхностном слоях твердых недеформируемых включений. При оказании давления на такие включения они разрушаются, выкрашиваются и тем самым формируют очаг зарождения трещины, приводящей в итоге к разрушению изделия. К подобным нежелательным включениям относятся, прежде всего, включения Al2O3, CaO и MgO. Силикаты (оксиды на основе SiO2) отличаются повышенной пластичностью по сравнению с названными ранее типами включений и поэтому они более приемлемы в такого рода изделиях. Именно поэтому ранее сталь для валков выплавляли в кислых печах (мартеновских и дуговых); стойкость валков в этом случае была существенно выше, чем у валков из стали, выплавленной в основных печах. Это обусловлено именно изменением состава включений при переходе от основной футеровке к кислой.

После выплавки стали производится ее ковка. Из полученных паковок производится грубая обработка с получением профиля валка. В дальнейшем производится термическая обработка изделия для придания ему необходимой твердости поверхности. Для обеспечения высокой закаливаемости необходимо использование таких марок стали, устойчивость переохлажденного аустенита которых в обеих областях превращения, по возможности, достаточна для развития мартенситного превращения при минимальных скоростях охлаждения, например, в масле. Легирующие элементы, а также увеличение содержания углерода (0,8%) в стали способствуют увеличению ее прокаливаемости, поэтому необходимую прокаливаемость обеспечивают за счет оптимизации химического состава стали. Для данного типа стали необходима практически сквозная прокаливаемость, так как при этом обеспечивается жесткость валка, без которой затруднительно получение высокой точности проката.

После термообработки производится чистовая обработка валка. Контактная прочность рабочего слоя валков должна быть выше контактных напряжений, возникающих в процессе прокатки с учетом естественных нагрузок.

Часть валков являются сборными и состоят из: основной материал - Cr12MoV(аналог в РФ х12МФ)

Завод SUTEX использует программное обеспечение M COPRA для проектирования производства труб, роликовых опор и прокатных валков.

Контроль качества валков: Как только сырье поступает на склад, оно проходит анализ химического состава, металлографию, неразрушающий метод контроля. Мы контролируем весь процесс производства валков. Тщательной проверке подвергается каждая произведенная продукция согласно техничкским требованиям заказчика. Это позволяет уменьшить время инсталляции продукции и сократить простой оборудования.

Создано 05.02.2022 Изменено 08.06.2024

ly-lion

ly-lion