Продам Линия оборудования для корма стандарта DDGS в Нежине

Детальное описание

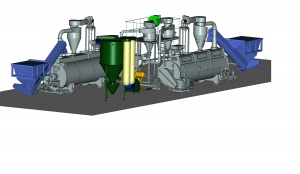

Производим, монтируем линию обезвоживания и сушки послеспиртовой барды, пивной дробины в сухой корм и кормовую добаку стандарта DDGS. Линия может быть использована для переработки ( обезвоживания и сушки): жома, мезги, биосмесей, отрубей, тертых овощей, молотых и немолотых зёрен, подробленных субпродуктов и отходов рыбы, птиц, КРС, малоценных пород рыб, других жидких и сырых отходов производств и продуктов в сухой корм, добавок. Принцип работы: на пару, на гарячем воздухе, твёрдом топливе, предназначенные для обезвоживания от 94 до 60% влажности, осушивания от 65 до 8-10% влажности Производительность по готовому продукту составляет от 70 до 690 кг/час.

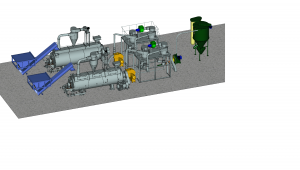

Представляю Вам линию для переработки (транспортировки, обезвоживания, сушки, дробления, смешивания) послеспиртовой зерновой барды, расчитанной на вход до 240 м3)/сутки (22 ч), влажностью до 94% и производство до 8,1 тн готового сухого продукта влажностью до 10-8%, при суточном режиме работы.

Представленное технологическое оборудование обеспечивает высокое качество получаемой сухой барды стандарта DDGS при невысоком уровне энергозатрат и недорогой стоимости оборудования. Изготовление и поставка оборудования для переработки барды происходит под особенные требования Заказчика.

В соответствии с условиями работы заказчика предложения, время работы комплекса: 26 дней в месяц, 16 часов в сутки,

рекомендуется комплектация линии оборудованием:

| Наименование единиц оборудования | Количество единиц оборудования, шт |

| Сепаратор СБМ | 1 |

| Прес ПБ | 1 |

| Рама для пресса и сепаратора | 1 |

| Сушильная установка РТС-175 | 1 |

| Установка мельничная УРМ-10/3 | 1 |

| Пневмотранспорт УРМ-10/4 | 1 |

| Пульт управления | 1 |

Ориентировочное количество сухой барды, получаемой в результате переработки: 200 тн/месяц. Количество сухой барды, получаемой в результате переработки может изменяться в силу факторов: изменения режима работы, особенных характеристик сырья, температуры сырья на входе в линию, влажности и других условий.

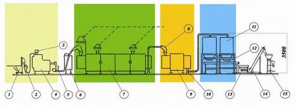

Технология обезвоживания, сушки, дробления и фасовки (стандартная):

Барда влажностью 94% подается самотеком в сепаратор СБМ, который расположен на ІІІ этаже рамы модуля обезвоживания, где обезвоживается до 85%. Из сепаратора барда самотёком подаётся в Пресс ПБ, который размещён на ІІ этаже рамы модуля обезвоживания и в котором сырьё обезвоживается до 60-55%. Из пресса сырьё самотёком падает в сушильную установку РТС-75, в которой сушится до влажности 10-8%. После выхода из сушильной установки продукт через магнитный улавливатель засасывается в молотковую мельничную установку, где дробится и подаётся в пневмотранспорт для загрузки в тару.

При дополнительном комплектовании линии бункером – смесителем, сухая кормовая мука отделяется от воздуха, вертикальным шнеком смешивается с другими ингредиентами. После смешивания в бункере-смесителе смесь загружается в тару.

Или продукт досушенный в сушильной установке до влажности не более 14%, шнековым дозатором подаётся в пресс - гранулятор, после которого гранулированный продукт грузится в тару.

Технические характеристики и стоимость

составляющих единиц комплекта оборудования

ОБЕЗВОЖИВАНИЕ

Комплектация модуля обезвоживания:

| № | Наименование | кол-во (шт) |

| 1 | Сепаратор СБМ | 1 |

| 2 | Пресс ПБ | 1 |

| 3 | Рама | 1 |

| 4 | Пульт управления | 1 |

Сепаратор СБМ

| | Производительность по барде, т/ч | 10 - 12 |

| Влажность продукта на выходе, % | 80 | |

| Частота вращения барабана, об./мин. | 45 | |

| Длина сита, мм | 1335 | |

| Диаметр отверстии, мм | 1,0 | |

| Диаметр входного патрубка, Dу | 50 | |

| Диаметр выходного патрубка, Dу | 100 | |

| Мощность привода, кВт | 1,1 | |

| Размеры отверстия для выхода твердой фракции, мм | 250 × 350 | |

| Габаритные размеры, мм | 2450 × 975 × 1005 | |

| Масса, кг | 300 | |

| Стоимость, $ | 9 360 |

Пресс ПБ

| | Производительность по входу барды, до т/ч | 4 |

| Производительность по выходу обезвоженной барды, т/ч | 0,7 | |

| Влажность продукта на выходе, % | 65-60 | |

| Шнек | Двухзаходный с шагом 225 мм, D = 249,3 мм | |

| Частота вращения шнека, об./мин. | 50 | |

| Барабан | Щелевой D = 250 мм, щель 0,3 мм. По желанию заказчика может оборудоваться размерами: 0,6; 0,8; 1. | |

| Размеры входного патрубка, мм | Прямоугольный - 250 × 350 мм, круглый - D-100 мм. | |

| Диаметр выходного патрубка, Dу | 100 | |

| Привод | мотор-редуктор 5,5 кВт (Fag) | |

| Габаритные размеры, мм | 1950 × 920 × 1078 | |

| Масса, кг | 440 | |

| Стоимость, $ | 14 560 | |

| Наличие на складе/срок изготовления (календарных дней) | Отсутствует | |

| Пресс представляет собой механизм непрерывного действия, может монтироваться как на стационарном фундаменте, так и на подвижной тележке, на раме, совместно с сепаратором СБ, монтироваться в текущую линию обезвоживания отходов пищевого и кормового производства. Пресс предназначен для длительной эксплуатации, как внутри помещений, так и на открытых площадках в температурном промежутке от 0 до 40 оС. Требует подключения к сети переменного тока напряжением 380 В, частотой 50 Гц. Устройство и принцип работы Пресс представляет собой сборную конструкцию, состоящую из следующих основных узлов: мотор - редуктора, бункера, корпуса барабана, узла загрузки и узла выгрузки. Бункер - основной несущий узел. К нему крепятся мотор-редуктор, корпус барабана, узел загрузки и две стойки, с помощью которых пресс устанавливается на фундаменте или на подвижной тележке. Внутри бункера находится шнек, с помощью которого происходит подача и прессование перерабатываемого продукта. Внутри корпуса барабана установлен щелевой барабан, с размером щели 0,3 (возможна установка с размером щели 0,6; 0,8; 1) мм.. Барабан при составлении выставлен соосно шнека с радиальным зазором 0,3 мм.. В нижней части корпуса барабана розмещён выходной патрубок с Ду=100 мм для отбора жидкой фракции. По бокам корпуса барабана размещены два люка, предназначенные для чистки и промывки пресса. Люки закрываются быстросъемными крышками. Передача вращения от мотор - редуктора к шнеку происходит с помощью специальной муфты. Все подвижные соединения уплотненные с помощью резиновых манжет, неподвижные - с помощью прокладок. Наличие муфты, а также соединение всех узлов с помощью болтов и установочных штифтов позволяет в кратчайшие сроки провести разборку и сборку пресса, с сохранением заводских регулировок, при техническом обслуживании, ремонте и перед длительным хранением. Материал: Принцип работы пресса В основу работы пресса заложены два принципа - сита и пресса. Продукт поступает в бункер через входной патрубок узла загрузки с размером 250х350 мм. Здесь он увлекается шнеком и вращением подается внутрь щелевого барабана. По мере продвижения вдоль щелевого барабана происходит перемешивание продукта и процеживание жидкой фракции через щели барабана. При дальнейшем перемещении продукта к конусу (или створок) включается в действие механизм прессования. Происходит окончательный отбор жидкой фракции, которая отводится через выходной патрубок из пресса. Степень отжима определяется величиной кольцевого зазора между конусом и торцом барабану. Зазор можно изменять с помощью двух гаек узла выгрузки. Твердая фракция выходит через окна узла выгрузки. Гарантийный срок эксплуатации

| ||

Рама модуля обезвоживания

для сепаратора, пресса и сушильной установки, трёхуровневая,

предусматривающая подачу кека в сушильную установку самотёком

| | Висота по верхней точке сепаратора (мм) | 5935 |

| Длинна (мм) | 3840 | |

| Ширина (мм) | 3620 | |

| Стоимость в исполнении из углеродистого металла (дол.США) | 8 000 | |

| Срок производства (календарных дней) | 30 |

Производим рамы и их комплектацию по особенным заявками и проектам заказчика.

Возможна установка двухуровневой рамы стоимостью 2000 дол.. При этом кек из под. пресса не обходимо поднимать к оси загрузки продукта транспортёром.

Сушильная установка РТС-75

| | Конструкция установки сушильной позволяет производить сушку слепливающихся и тяжело высушиваемых, кашеобразных, пастообразных и сыпучих материалов. Используется в составе линии по переработке рыбных отходов на кормовую муку, где предварительно обезвоженное на центрифуге до влажности 60-65 %, сырьё поступает в сушильную установку и высушивается до влажности не более 10 %.

| |

| Корпус представляет собой стальной цилиндр, изготовленный из стали 20К, имеющий рубашку паровую. В верхней части корпуса расположен воздушный канал, снабжённый быстросъёмными крышками. В корпусе имеется люк выгрузочный с шибером, при помощи которого регулируется уровень материала в сушилке и, соответственно, процесс сушки. Со стороны выгрузки на крышке расположен люк, служащий для полного опорожнения сушилки от продукта. В целях полного использования греющих поверхностей сушилка должна быть заполнена сырьём на 2/3 объёма корпуса. Вал представляет собой трубу с полыми дисками. На дисках установлены лопатки для перемешивания материала и продвижения его к выгрузочному люку. Скорость продвижения материала в сушилке можно регулировать изменением положения лопаток во встречных направлениях. Между дисками установлены скребки для рыхления и предотвращения застревания материала. Подача пара в вал и отвод конденсата из него осуществляется через штуцер, входящих в осевом направлении через полую цапфу вала. На валу установлена пробка, через которую устанавливается патрубок отвода конденсата.

| Поверхность теплообмена, м2 | 75 |

| Производительность по испаренной влаге, кг/ч, при температуре исходного продукта 500С | 600 | |

| Производительность по готовому продукту составляет, не менее кг/ч | 350-400 | |

| Мощность привода, кВт | 20,5 | |

| Расход пара, кг на кг испаренной влаги | 1,43 | |

| Частота вращения вала, с-1 (об./мин.) | 0,24 (14,5) | |

| Давление пара, МПа (кгс/см) | 0,5 (5) | |

| Влажность продукта на входе, % | 55 – 65 | |

| Влажность продукта на выходе, % | 10-8 | |

| Габаритные размеры, мм |

| |

| длина | 6100 | |

| ширина | 2200 | |

| высота: без системы вентиляции | 2550 | |

| с системой вентиляции | 3880 | |

| Масса, кг | 9800 | |

| Стоимость установки из углеродистого металла, $ | 88 400 | |

| Стоимость установки из нержавеющей стали (проточная часть), $ | 119 600 | |

| Срок изготовления (календарных дней) | Есть в наличии | |

Сушильная установка РТС-75 обладает следующими качествами:

1. Сравнительно невысокая стоимость по сравнению с существующими аналогами.

2. Высокое качество получаемого сухого продукта (высокий процент сохранения протеина продукта), за счёт отрегулированного щадящего воздействия на продукт и отсутствия температурных скачков.

3. Низкие энергетические затраты на переработку сырого продукта.

4. Универсальность - возможность использования установки в виде агрегата и линии применительно к условиям разных производств, сушки различных продуктов (тёртых овощей, жома, послеспиртовой зерновой барды, пивной дробины, молотых и немолотых зёрен, других продуктов).

5. Возможность изготовления оборудования под конкретные особенные требования Заказчика, с составлением схемы расстановки оборудования в формате 3D и проекта монтажа с привязкой к существующим исходным данным заказчика.

6. Возможность доукомплектования установки дополнительным оборудованием: частотным преобразователем, сепаратором, бункером с шнэковым дозатором, дробилкой, бункером-смесителем кормоприготовительного комплекса, пневмотранспортом, весами с тензодатчиками или фасовочным комплексом.

7. При обьединении 2-х таких установок при паралельном ипользовании есть возможность комбинирования использования установок для разных потребностей пользователя: каждая из установок может призводить сушонку разной влажности, а транспортирующее оборудование загружать и смешивать продукт в разную тару.

8. При обьединении 2-х таких установок при последовательном использовании есть возможность высушивать продукт в щадящем температурном воздействии на него. Для достижения цели - уменьшения температурного воздействия на продукт, сушильные установки располагаются последовательно и уменьшается интенсивность воздействия пара на поверхности теплообмена меньше расчётной, чем уменьшается температура её поверхности. В первой установке сырьё высушивается до влажности 35-30%; во - второй – до 10-8%. (в данном случае позитивный результат достигается через производство опытных партий и регулировку управления сушильными установками).

9. Установка заводского серийного производства.

10. Занимает минимальное пространство.

11. Надёжное, полностью испытанное оборудование.

12. Возможность производства установки и всего сопутствующего оборудования из нержавеющей пищевой стали.

13. Простота установки, регулирования, управления, мойки и обслуживания.

Мельничная установка УРМ-60.03

| | Производительность, кг/ч не более | 600 |

| Установленная мощность, кВт | 18 | |

| Удельное потребление электроэнергии, кВт.ч/кг.ч, не более | 0,037 | |

| Габаритные размеры, мм | 1696х1437х970 | |

| Масса, кг | 615 | |

| Стоимость производства из углеродистой стали, $ | 7 280 | |

| Наличие на складе/срок изготовления (календарных дней) | Нет\45 |

Пневмотранспорт УРМ-60.07

| | Производительность транспортировки (кг/час), не менее | 600 |

| Количество рассола при температуре 5°С требуемое для охлаждения муки, кг/ч, не менее | 700 | |

| Давление рассола, кг/см2, не более | 6 | |

| Габаритные размеры, мм, не более | 3840х3850х3805 | |

| Масса, кг, не более | 850 | |

| Мощность 3-х електродвигателей в сумме (кВт/ч) (двигатели 2 шлюзовых затворов по 1.2 кВт и двигатель вентилятора 4 кВт) | 6,4 | |

| Стоимость в исполнении из углеродистого металла (дол.США) | 17 680 |

Центральный пульт управления комплексом

с частотными преобразователями стоимостью 5 000 дол. США

Срок изготовления – 30 календарных дней.

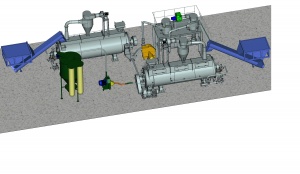

Проект

схемы розмещения и привязки оборудования к наявному у Заказчика помещению или участку, с указанием мест установки анкерных шпилек и болтов, в виде 3-D модели стоимостью 500 дол. США.

Срок изготовления: 5 календарных дней, после официального предоставления Заказчиком Поставщику исходных даннях для составления проекта.

По желанию заказчика проточные части (соприкасающиеся с продуктом) указанного оборудования изготавливаются из нержавеющей стали.

Возможно комплектование линии обезвоживания и сушки по оссобенному техзаданию заказчика.

Для размещения линии с сушильной установкой необходимо наличие:

1. Источника водоснабжения и очистных сооружений или канализации.

2. Котельной или парогенератора с выходными параметрами: до 1000 кг/час. пара давлением 5 кгс/см. 3. Источник электроэнергии 380 В 50 Гц мощностью не менее 44,5, при пиковой нагрузке (одновременном запуске всех двигателей). После такого запуска потребление электроэнергии падает на 1/3.

4. Пускозащитная электроаппаратура.

5.Обслуживание установки одним человеком в смену (только сушильной установки).

Работы по пуско - наладке комплекса

(в стоимость оборудования не входит)

ЧП ПКФ «Техно -Т » обеспечивает шеф - монтажные работы по установке , предпусковой подготовке , пуску, наладке и регулирования произведённых установок , получение пробного готового продукта, обучение обслуживающего персонала , согласно отдельно заключенному договору .

Предварительная стоимость шеф - монтажных работ составляет 10 % стоимости поставляемого оборудования.

Кроме того , сторона , которая покупает оборудование и работы Техно -Т , дополнительно обеспечивает:

а ) для специалистов Техно - Т: - хорошее проживания; здоровое питание; - доставку на место проведения шеф - монтажных работ и по месту жительства .

б) для проведения работ: - специалиста сварщика со сварочным оборудованием и режущим инструментом ; - Бригада слесарей , - металлопрокатом для изготовления нестандартного оборудования;

В шеф - монтажных работах с стороны Техно -Т участвуют два специалиста : руководитель и электрик. Возможно участие одного специалиста , если принимающая сторона обеспечит монтажные работы опытным электриком .

Создано 21.09.2015 Изменено 19.02.2022

valikkit

valikkit