мобильный асфальтобетонный завод Polygonmach 160 т/час (Турция) - Продам в Алматы

Украина, Харьковская обл., Харьков, пр. Московский 3

Детальное описание

ПРЕДЛОЖЕНИЕ НА БЫСТРОМОНТИРУЕМЫЙ АСФАЛЬТНЫЙ ЗАВОД Polygonmach EXPRESS EAP 164 FUM (160 т/ч)

- РАБОЧИЕ КРИТЕРИИ

При соблюдении нижеследующих условий производительность асфальтного завода Polygonmach типа EXPRESS EAP 164 FUM равна 160 т/ч:

- Асфальтовый завод должен быть размещён максимум на высоте 500 м от уровня моря.

- Температура входящего в сушилку щебня более 10 °С.

- Для производства асфальта температура внешней среды должна составлять более 5 °С, а для производства ЩМА от 15 °С

- Разница в температурах щебня 150°С.

- Средняя плотность щебня 1650 кг/м3.

- Максимальный диаметр щебня 40 мм.

- Удельная теплота щебня 0,21 ккал/кг°С.

- Щебень должен быть кубовидной формы, не содержать инородных тел и обладать правильной формой.

Количество материала, проходящего через 3 мм-вое сито £ 35%

- Количество материала, проходящего через 80μм-вое сито £ 8%

- Влажность смеси меньше 0,3%.

- Тепловой показатель моторина не меньше 10.200 kКal/кг.

- Тепловой показатель природного газа не меньше 7.600 кКал/м³

- Мощность производства рассчитана при 5% веса битума.

- Погрешность производства ±10% в зависимости от температуры внешней среды и параметров.

- Пробные измерения производительности производятся путём пересыпания из-под миксера в грузовик.

- В процессе тестирования количество щебня должно быть достаточным для соответствия рецепту производственной смеси.

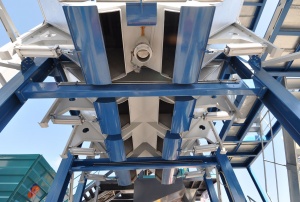

1. | ХОЛОДНЫЕ БУНКЕРЫ | -4 ЕД. | *20 м³ каждый | |

2. | СБОРОЧНЫЙ КОНВЕЙЕР ХОЛОДНОГО ЩЕБНЯ | -1 ЕД. | 800 | мм |

3. | ЛЕНТОЧНЫЙ КОНВЕЙЕР-ПИТАТЕЛЬ СУШИЛКИ | -1 ЕД. | 800 | мм |

4. | СУШИЛКА | -1 ЕД. | 160 | т/ч при влажности 3% |

5. | ГОРЕЛКА СУШИЛКИ | -1 ЕД. | 11.100.000 кКал/ч | |

6. | ВЕРТИКАЛЬНЫЙ ЭЛЕВАТОР | -1 ЕД. | 180 | т/ч |

- СИСТЕМА ЗАПОЛНИТЕЛЯ

7.1. | Элеватор для заполнителя | -1 Ед. | 15 т/ч | ||

7.2. | Шнек подачи заполнителя | -2 Ед. | 15 | т/ч | |

7.3. | Обслуживающий бункер для заполнителя | -1 Ед. | 3 м3 | ||

7.4. | Бункер-накопитель заполнителя | -1 Ед. | 17 | м3 | |

7.5. | Шнек передачи заполнителя | -1 | Ед. | 15 | т/ч |

7.6. | Шнек - питатель весового устройства | -1 | Ед. | 35 | т/ч |

7.7. | Система вывода заполнителя | -1 Ед. | |||

- СМЕШИВАЮЩАЯ ГРУППА

8.1. | Грохот | -1 Ед. | 180 | т/ч |

8.2. | Горячий бункер | -1 Ед. | 21 т | |

8.3. | Весовое устройство для щебня | -1 Ед. | 2.000 кг | |

8.4. | Весовое устройство для битума | -1 Ед. | 200 | кг |

8.5. | Весовое устройство для заполнителя | -1 Ед. | 200 | кг |

8.6. | Смеситель | -1 Ед. | 2000 кг/замес | |

8.7. | Бункер-накопитель готовой смеси | -1 Ед. | 70 т | |

(Подмиксерного типа) | ||||

8.8. | Бункер для надрешётного продукта | -1 Ед. | 3 м3 | |

- КАБИНА УПРАВЛЕНИЯ, СИСТЕМЫ КОНТРОЛЯ

И ЭЛЕКТРОЭНЕРГИИ | -1 Ед. | 2,4 м x 7 м | |||||

10. | ПЫЛЕУЛАВЛИВАЮЩЕЕ УСТРОЙСТВО | -1 Ед. | 600 м² | ||||

11. | ПРЕДВАРИТЕЛЬНЫЙ ПЫЛЕУЛОВИТЕЛЬ | -1 Ед. | 18 м3 | ||||

12. | ВЫТЯЖНОЙ ВЕНТИЛЯТОР | -1 Ед. | 40.000 м³/ч | ||||

13. | ПНЕВМОСИСТЕМА | -1 Ед. | 95 л/мин | ||||

ДОПОЛНИТЕЛЬНОЕ ОБОРУДОВАНИЕ | |||||||

1. | БИТУМНАЯ ЁМКОСТЬ | -1 | Ед. | 50 т | |||

2. | УЗЕЛ ДЛЯ ПРОИЗВОДСТВА ЩМА | - 1 | Ед. | ||||

- ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Асфальтные заводы Polygonmach выпускаются согласно следующим директивам: директивам ЕС, директивам о безопасности машин 98/37/ЕС (2006/42/ЕU), директивам об электромагнитной совместимости 89/336/ЕЕС, директивам о низком напряжении 73/23/ЕЕС и стандартам EN, требуемых этими директивами, согласно EN 536 и обладают знаком СЕ. Кроме этого, они имеют сертификат качества TUV CERT ISO 9001:2015.

Асфальтовые заводы, не являются продукцией серийного производства, а изготовляются для каждого из заказчиков по отдельности, по различным моделям и в различной комплектации.

ТИП / МОДЕЛЬ : ТИП EXPRESS EAP 164 FUM

Мобильный, с управлением - автоматическим / ручным

МОЩНОСТЬ ОБСУШИВАНИЯ : 160 т/ч

Влажность щебня принята за 3 %.

МОЩНОСТЬ СМЕСИТЕЛЯ : 160 т/ч

2.000 кг/замес, 80 замесов/час, время замеса принято за 45 сек.

РАБОЧЕЕ НАПРЯЖЕНИЕ : 380 V / 50 HZ

УПРАВЛЕНИЕ : Автоматическое / ручное управление, пульт управления PLC

ОКРАСКА : Все стальные части асфальтного завода предварительно

подвергаются грунтовке (SA2 1/2). После механической резки и придания формы грунтованные части очищаются специальным раствором и нагреваются в печи. Части, не подвергаемые процедуре сварки, подвергаются предварительной окраске (80µ). Зоны частей, впоследствие подвергаемых сварке оклеиваются (40µ) и подвергаются предварительной окраске. Все эти процедуры завершаются в течение 8 часов во избежании коррозии. После сварки части вновь очищаются, проходят термальную обработку в печи и подвергаются предварительной окраске во второй раз 80 µ мм. Напоследок все части окрашиваются промышленной краской толщиной 50µ мм. Окрашенный части подвергаются термальной обработке в печи при температуре 60°C

- БУНКЕРЫ ДЛЯ ХОЛОДНОГО ЩЕБНЯ – 4 ЕД.

Тип | :CAS 20 SC | |

Вместимость каждого | :20 м³ (общий объем 80 м3) | |

Погрузочная ширина | : 4.500 мм | |

Защитная решётка | : 50 х 100 мм | |

В бункере с песком имеется один вибрационный мотор 0,35 кВт | ||

Лента-дозатор | : 4 ед. | |

Длина | : 1500 мм | |

Ширина | : 700 мм | |

Привод | : редукторные моторы с переменной скоростью мощностью 3 кВт | |

Производительность | : 150 т/ч | |

- СБОРОЧНЫЙ КОНВЕЙЕР ХОЛОДНОГО ЩЕБНЯ – 1 ЕД.

- Шасси конвейера изготовлено из готового профиля и оцинковано во избежание окисления.

- Для соскребания налипших на ленту материалов установлен скребок.

- В аварийной ситуации для остановки ленты имеется аварийный (EMERGENCY) шнур.

- Устойчивость и надёжность конвейерной ленты выбрана соответственно несущей производительности.

- Верхние и нижние несущие катушки предотвращают обвисание ленты и имеются в количестве, обеспечивающем выдерживание оказанной на ленту нагрузки.

- Несущие катушки смонтированы без болтовых и сварочных соединений и легко заменяются.

- Катушки обладают закрытой смазочной системой, не требующей дополнительного ухода.

- Приводной барабан конвейера обтянут резиной для избежания скольжения ленты в обратном и боковом направлениях.

- Натяжение ленты конвейера регулируется двойной системой натяжения.

Тип :HCB 080

Ширина конвейера :800 мм

Привод :мотор-редуктор 5,5 кВт

- ЛЕНТОЧНЫЙ КОНВЕЙЕР-ПИТАТЕЛЬ СУШИЛКИ – 1 ЕД.

- Опора конвейера изготовляется с сечением сигмовидной формы из стального материала толщиной 4 мм.

- На стыке сборочного и питающего конвейеров имеется специальная решётка для отбора крупного камня и инородных материалов.

- Для соскребания налипших на ленту материалов имеется скребок.

- В аварийной ситуации для остановки ленты имеется аварийный (EMERGENCY) шнур.

- Устойчивость и надёжность конвейерной ленты выбрана соответственно несущей производительности.

- Верхние и нижние несущие катушки предотвращают обвисание ленты и имеются в количестве, обеспечивающем выдерживание оказанной на ленту нагрузки.

- Несущие катушки смонтированы без болтовых и сварочных соединений и легко заменяются.

- Катушки обладают закрытой смазочной системой, не требующей дополнительного ухода.

- Приводной барабан конвейера обтянут резиной для избежания скольжения ленты в обратном и боковом направлениях.

- Натяжение ленты конвейера регулируется двойной системой натяжения.

- Конвейер-питатель сушилки изготовляется в наклонном виде.

Тип :ACB 080

Ширина конвейера :800 мм

Привод :мотор-редуктор 5,5 кВт

- СУШИЛКА

Сушилки асфальтных заводов E-MAK обладают оригинальным дизайном и запатентованы.

- Высокоэффективные сушилки Е-МАК, обладающие низким расходом топлива являются продуктом работ по исследованиям и развитию.

- Барабан сушилки изготовлен из стальных листов, устойчивых к высоким температурам и износу.

- В сушилках щебень нагревается с минимальными затратами топлива, и для извлечения максимальной пользы от поверхности теплопередачи тщательно выбраны длина, ширина и угол наклона лопасти сушилки. Благодаря этому достигается максимальная эффективность при минимальном расходе топлива.

- Компенсационные пружины соединены с корпусом без сварочным соединением для равномерного распространения нагрузки корпуса, обеспечения теплового расширения и легкой замены.

- Складные / съёмные шасси и опоры сушилки обеспечивают лёгкую транспортировку сушилки.

- В сушилке обеспечивается эффективный нагрев и обсушка благодаря оригинальной структуре лопасти внутри сушилки, построение и угол наклона которых позволяет пламени пройти более длинный путь и таким образом более длительному контакту щебня с горячим воздухом и горячей поверхностью. Благодаря этому предотвращается налипание щебня на лопасти сушилки вследствие влажности и следовательно снижение эффективности и ухудшение горения. Лопасти сушилки имеют болтовые соединения для возможности лёгкой их замены без сварки.

- Сушильный барабан расположен на четырёх стальных катушках, прошедших термообработку и укреплен двумя ободами из закалённой стали. Прямое и обратное движение барабана ограничено двумя приводными катушками.

- Привод сушильного барабана обеспечивается четырьмя группами моторов-редукторов. Редукторы соединены с катушками универсальным валом.

- Приводные двигатели барабана оснащены системой мягкого запуска для предотвращения ударов.

- Приводные ободы барабана соединены с барабаном без сварочным соединением болтами.

- Вход в сушилку окрашен краской, устойчивой к высоким температурам.

Тип :DRY 20-936 IT

Габариты :Ø 2.000 мм (диаметр) x 9.360 мм (длина) 12 мм толщина листа

Запуск :2 обруча из кованой стали управляются 4 группами колес из кованой

стали, каждая из которых приводится в движение мотором-редуктором мощностью 18 кВт.

Изоляция :барабан сушилки изолирован минеральной ватой толщиной 50 мм,

покрытой листами из нержавеющей стали толщиной 0,80 мм

- ГОРЕЛКА СУШИЛКИ

- Величина пламени горелки автоматически регулируется в зависимости от влажности щебня и количества щебня, входящего в сушилку.

- Горелка сушилки высокого давления, горелка бесшумного типа.

- Горелка обладает системой автоматического запала, в случае затухания пламени останавливает поток топлива, обладает системой безопасности.

- Вся система управления находится в кабине.Система управления горелкой обладает полностью

автоматической системой контроля температуры, измеряет температуру щебня на выходе из сушилки

- в зависимости от этого регулирует величину огня. При необходимости производительность горелки может быть вручную увеличена или уменьшена.

Топливо : Природный Газ

Мощность : 11.100.000 кКал/ч

Горелка Опционально может быть разных типов под соответствующее топливо – жидко-топливная (дизель/мазут), Комби (дизель/газ).

- ВЕРТИКАЛЬНЫЙ ЭЛЕВАТОР – 1 ЕД.

- Вертикальный элеватор с поперечным сечением типа Омега, увеличивающим грузоустойчивость, транспортирует нагретый в сушилке щебень в грохот.

- Используются ковши, смонтированные на однорядной цепи.Для привода используются изготовленные из износостойкой стали и закалённые в результате тепловой обработки колёса и цепи.

- Края ковшей, наиболее подверженные износу, покрыты пластинами Hardox.

- «Запрет возврата ковша» предотвращает возврат ковша в направлении, противоположном его ходу, в случае неисправности или прекращения подачи электроэнергии (анти-откатная блокировка)

- Используемый механизм натяжения цепи элеватора - грузового типа.

Тип : VEL 1 М

Производительность : 180 т/ч

Мотор : мотор-редуктор 15 кВт

- СИСТЕМА ЗАПОЛНИТЕЛЯ

- в бункерах имеются датчики верхнего и нижнего уровня

- сервисный бункер наполняется извне с помощью танкера, откачивающего заполнитель

- автоматизированная система обеспечивает автоматическое питание между обслуживающим бункером и бункером-накопителем заполнителя.

- Вибрационные моторы обеспечивают легкий поток заполнителя.

7.1. Элеватор для заполнителя – 1 Ед.

- Передаёт заполнитель, переносимый из силоса-накопителя заполнителя или фильтра в обслуживающий бункер для заполнителя.

- Ковши элеватора обладают конической формой для лёгкой выгрузки заполнителя.

Тип :VEF 15

Производительность :15 т/ч

Редуктор :5,5 кВт

7.2. Шнек подачи заполнителя в элеватор для заполнителя– 2 Ед.

Используется для передачи заполнителя, скапливающегося в пылеулавливающем устройстве в элеватор для заполнителя.

Производительность :15 т/ч

7.3. Обслуживающий бункер для заполнителя

- Основной целью является обеспечение потребности смеси в заполнителе и промежуточное складирование заполнителя, поступающего из элеватора для заполнителя.

- Обладает высотой, обеспечивающей отгрузку избыточного заполнителя в самосвалы.

- Датчик нижнего уровня, расположенный в бункере предупреждает о минимальном количестве заполнителя и обеспечивает передачу заполнителя, складируемого в силосе-накопителе заполнителя в элеватор для заполнителя.

- Датчик верхнего уровня, расположенный в бункере, извещает о заполненности бункера и останавливает передачу заполнителя, поступающего из силоса-накопителя.

- Избыточный заполнитель передаётся в силос-накопитель заполнителя.

- Воздушные пушки используются для предотвращения застревания заполнителя на выходе из бункера.

- Для обеспечения равномерного потока заполнителя под обслуживающим бункером имеется вибрационная система разгрузки. Эта система обеспечивает равномерный поток заполнителя, запускаясь после каждого взвешивания заполнителя.

- В обсуживающем бункере имеются два разгрузочных канала. Один канал обеспечивает подачу заполнителя в шнек весового устройства для заполнителя или разгрузочную трубу. В этом канале имеется затвор, регулирующий подачу заполнителя и при необходимости обеспечивающий прекращение подачи.Второй канал обеспечивает подачу избыточного заполнителя в силос-накопителя заполнителя.

- В разгрузочном узле имеется вибродвигатель, предотвращающий застревание заполнителя.

- Вибрационный разгрузочный узел соединён с основным корпусом гибким патрубком.

Тип :FLS 03 E

Производительность :3 м³

7.4. Силос-накопитель для заполнителя – 1 Ед.

- Избыточный заполнитель передаётся в силос-накопитель заполнителя из обслуживающего бункера.

- В силосе-накопителе для заполнителя имеются два датчика уровня (верхний и нижний).

- Воздушные пушки предотвращают застревание заполнителя на выходе из силоса.

- Под силосом-накопителем имеется вибрационный рагрузочный узел, обеспечивающий равномерный поток заполнителя. Эта система обеспечивает безукоризненную подачу заполнителя в элеватор для заполнителя. В этом узле имеется разгрузочный канал, обеспечивающий подачу заполнителя в шнек-питатель вертикального элеватора.В то же время в этом узле имеется затвор с ручным управлением, регулирующий подачу заполнителя и при необходимости обеспечивающий полное закрытие и остановку подачи заполнителя.

- В вибрационном разгрузочном узле имеется вибродвигатель, предотвращающий застревание заполнителя.

- Вибрационный разгрузочный узел соединён с основным корпусом гибким патрубком.

- При возникновении потребности обслуживающего бункера в заполнителе или при

необходимости разгрузки силоса-накопителя, подача заполнителя осуществляется с помощью шнека-питателя вертикального элеватора.Шнек работает по сигналу, подаваемому датчиком нижнего уровня, находящегося в обслуживающем бункере для заполнителя.

Тип :FLS 17

Производительность :17 м³

Вибрационный мотор :0,35 kW

7.5. Шнек-питатель от силоса-накопителя к элеватору для заполнителя .

Производительность : 15 т/ч

Диаметр : ø 160 мм

7.6. Шнек - питатель весового устройства – 1 Ед.

Тип :SCC 22-324

Производительность :22 т/ч

7.7. Система вывода заполнителя – 1 Ед.

- Используется при нехватке заполнителя, полученного из щебня на асфальтовом заводе, для наполнения привезённого извне заполнителя в силос-накопитель заполнителя.

- Имеется система вывода сжатого воздуха, поступающего в силос-накопитель вместе с заполнитиелем при его наполнении.

- СМЕШИВАЮЩАЯ ГРУППА 8.1. Грохот – 1 Ед.

Тип :SIV 124

Привод :11 кВт

Кол-во отсеиваемых фракций :4 + 1 (надрешётный продукт)

Производительность :180 т/ч

8.2. Горячий бункер – 1 Ед.

- В каждом отсеке имеется датчик верхнего уровня.

- В 1-м отсеке имеется температурный датчик.

- Для теплоизоляции бункера использована каменная вата, покрытая алюминиевыми листами

Тип :HAS 417 S

Вместимость :4 отсекa, всего 21 т

8.3. Весовое устройство для щебня – 1 Ед.

Тип :AWU 150 D

Метод взвешивания :Совокупное взвешивание

Система взвешивания :Электронные тензодатчики (Load Cell)

Производительность :2.000 кг (макс.)

8.4. Весовое устройство для битума – 1 Ед.

Тип :BWU 200 CR

Метод взвешивания :Отдельное взвешивание

Система взвешивания :Электронные тензодатчики (Load Cell)

Производительность :200 кг (макс.) с точностью ±0,1%

С электроподогревом

8.5. Весовое устройство для заполнителя – 1 Ед.

(С вибрационным мотором, и отгрузочным люком с пневмоконтролем)

Тип :FWU 200

Метод взвешивания :Отдельное взвешивание

Система взвешивания :Электронные тензодатчики (Load Cell)

Производительность :200 кг (макс.) с точностью ±0,1%

8.6. Смеситель (миксер) – 1 Ед.

- С электроподогревом.

- Система мягкого запуска Softstart, запуск осуществляется усиленными редукторными моторами.

- круглый разгрузочный люк приводится в движение двумя пневмоцилиндрами

- размешивающие рукояти и лопасти спроектированы под такими углами, при которых достигается наилучшее обеспечение однородности смешиваемого асфальта.

- внутренность смесителя покрыта износо- и теплостойкими пластинами.

Тип :MIX 200 CDR

Производительность :2.000 кг/замес

8.7. Бункер для готовой смеси (подмиксерного типа) – 1 Ед.

- Бункер для готовой смеси обогревается и обладает теплоизоляцией.

Тип :HAB 70 UMR

Вместимость:70 т

8.8. Бункер для надрешётных и избыточных продуктов – 1 Ед.

Вместимость

: 3 м3

- КАБИНА УПРАВЛЕНИЯ, СИСТЕМЫ КОНТРОЛЯ И ЭЛЕКТРОЭНЕРГИИ

- 1. Кабина Управления –1 Ед.

- Кабина управления с широким обзором (2.5 х 7.0 м = 17,5 м²).

- Имеется теплоизоляция.

- Установлен кондиционер с подачей горячего и холодного воздуха.

- Пол в кабине управления покрыт антистатическим покрытием.

- Кабина управления оснащена оборудованием по новейшим технологиям.

9.2. Автоматизация и системы контроля электроэнергии – все в соответствии с норами ЕС.

- Международной аккредитационной организацией в результате тестирования на электромагнетическое соответствие согласно новой директиве EC «89/336/ЕЕС Директива об электромагнетическом соответствии» и подтверждено соответствие данной директиве.

- Асфальтный завод полностью автоматически управляется с главного PLC.

- Экологическая безопасность обеспечивается главным PLC и системой автоматического контроля объекта посредством соединений BUS.

- Комплектация компьютера включает бесперебойный энергоисточник, модем, принтер и монитор 17".

- Использовано оборудование высокого качества мировых марок и элементы автоматизации класса IP55.

- При повышении температуры электрические панели автоматически охлаждаются вентиляторами с термостатами.

- Системы подогрева АБЗ работают независимо, даже если завод отключён от главного рубильника.

- Компьютерная программа управления на русском языке (или английском).

- Все системы АБЗ и комплекса в целом отображаются на экране компьютера и их работа контроилируется одним оператором. При возниконовении какой-либо ошибки на экране появляется предупредительная надпись для оператора, все даты и время предупредительных сигналов хранятся в памяти компьютера.

- В выполняющейся производственной рецептуре с требуемые показатели количество взвешенных материалов, температура щебня и битума сохраняются в компьютере. Память компьютера позволяет хранить все эти данные самое меньшее в течение трёх лет. Эти данные не могут быть удалены до окончания срока и при необходимости есть к ним доступ.

- Посредством специальной контролирующей программы по производственным данным составляются отчеты и графики.

- Термопары, ёмкостные датчики, моторные уровневые датчики и рубильники, пневмосенсоры и датчики замера вакуума, позволяют измерять, наблюдать и автоматически контролировать необходимые параметры производства.

- Системы PLC, используемые для управления и наблюдения АБЗ не требуют специальных программ или EPROM.

- Программа позволяет осуществить обнаружение и устранение поломки путём соединения с помощью телефонной или модемной (через интернет) связи с инженерами производителя АСУ Е-МАК.

- ПЫЛЕУЛАВЛИВАЮЩЕЕ УСТРОЙСТВО – Рукавный фильтр – 1 Ед.

- Система предварительного пылеулавливания

- Измерение температуры на входах фильтра

- Вертикальные кассеты

- Оптимальная теплоизоляция фильтра и мощность вентилятора в зависимости от географических условий места эксплуатации завода

- Низкая величина эмиссии

- Предохранительная система, обеспечивающая автоматическое выключение горелки в случае чрезмерного нагрева

- Лёгкая замена рукавов и кассет фильтра

- Система очистки рукавов посредством воздушного шока

Тип :FLT 13 VN

Площадь фильтрации :600 м²

Тип рукава :Hydrophobic Impregnated Polyester

- ПРЕДВАРИТЕЛЬНЫЙ ПЫЛЕУЛОВИТЕЛЬ – 1 Ед.

- Стальная конструкция

- Предварительный пылеуловитель защищает рукава фильтра

- Задерживаемый материал подаётся шнеком в вертикальный элеватор.

Производительность

: 18 м3

- ВЫТЯЖНОЙ ВЕНТИЛЯТОР – 1 Ед.

(Клапан регулирующий поток воздуха, управляемый сервомотором)

Объём воздуха :40 000 м³/ч

Давление воздуха :450 mm SS

- ПНЕВМОСИСТЕМА – 1 ЕД.

Компрессор :Винтового типа с охлаждением воздуха

Производительность :108 л/мин

Давление :8,5 кг/см²

Мотор :11 кВт

Вместимость баллона :500 дм³

ОПЦИИ

- БИТУМНАЯ ЁМКОСТЬ (с электроподогревом и теплоизоляцией) – 1 Ед.

- Благодаря особой призматической конструкции с закруглёнными углами, объём складирования битума увеличен.

- Вследствие вертикального размещения битумных ёмкостей уменьшается общая занимемая площадь, что даёт возможность разместить на узком пространстве большее колиечтсво ёмкостей.

- Битумные ёмкости изготовляются в размерах, обеспечивающих вмещаемость их в стандартные фуры (2.50 x3.00x13 м).

- Сконструированные особым образом электрические змеевики предотвращают выброс в атмосферу CO2 и загрязнения, вызываемые при утечке термального масла.

- Используемые изоляционные материалы и их толщина обеспечивают поддержку температуры битума в течение длительного времени, не имея необходимости в повторном нагреве битума.

- Статические конструкции спроектированы согласно нормам ЕС в области здравоохранения, безопасности и экологии и обеспечивают соответствующую устойчивость при работе под максимальной нагрузкой.

- По причине меньшего соприкосновения с воздухом обеспечивается уменьшение окисления и сохранение качества битума.

Тип : BST V50 (вертикального типа)

Вместительность : 50 т

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Изоляция

Изоляционные материалы : Минеральная вата

Плотность каменной шерсти : 80 кг/м³

Толщина изоляции

Корпус цистерны

: 200 мм

Изоляция дна

: 200 мм

Изоляция крыши

: 200 мм

Система нагрева (Электрические змеевики)

Основной змеевик : 20 kW

Змеевик дна : 15 x 0,54 kW

Нагревающий змеевик : 2 x 1,6 kW

Аксессуары

- Термометр, показывающий температуру внутри цистерны.

- Показатель уровня битума

- В цистернах имеются входные-выходные отверстия, отдельный клапан для отгрузки, лестница, платформа, показатель температуры, вентиляторная система, люк и т.д.

- УЗЕЛ ДЛЯ ПРОИЗВОДСТВА ЩМА – 1 КОМП.

Используется для производства щебеночно мастичного или различных модификаций БГС.

2.1. БУНКЕР-ПИТАТЕЛЬ ДЛЯ ЦЕЛЛЮЛОЗНЫХ ДОБАВОК – 1 ЕД.

Вместимость : 2 м3

Закрывается крышкой, управляемой пневматическим поршнем Крышка бункера открывается в ручном режиме в целях безопасности Для технического обслуживания и контроля имеется лестница

- бункере для целлюлозных фиберных добавок имеется датчик нижнего уровня. Под бункером имеется раздвижной клапан и дроссельный клапан

2.2. БУНКЕР ДЛЯ ЦЕЛЛЮЛОЗНЫХ ДОБАВОК И ШНЕК МЕЖДУ ДОЗАТОРОМ ДЛЯ ЦЕЛЛЮЛОЗНЫХ ДОБАВОК – 1 ЕД.

Подаёт целлюлозные фиберные добавки на дозатор для добавок

Вместимость | : 3,6 | тонн/час |

Привод | : 2,2 | кВт, прямое соединение |

2.3. ДОЗАТОР ДЛЯ ЦЕЛЛЮЛОЗНЫХ ФИБЕРНЫХ ДОБАВОК– 1 ЕД.

- Взвешивает целлюлозные фиберные добавки, поступающие из бункера для целлюлозных фиберных добавок и подаёт их в смесь посредством шнека.

- Взвешивание добавок осуществляется посредством 1 тензодатчика подвесного типа.

- Имеется вибромотором, пневматически управляется, также имеется клапан.

- Небольшие изменения во время эксплуатации могут обнуляться оператором в программе.

Производительность : 15 кг/замес

Система взвешивания : Электронный тензодатчик

2.4. ПОВОРОТНЫЙ КЛАПАН – 1 ЕД.

- Обеспечивает переход добавок, поступающих из бункера для целлюлозных фиберных добавок

- воздуходув.

2.5. ВОЗДУХОДУВ – 1 ЕД.

- Целлюлознаая фиберная добавка подаётся посредством воздушного потока в гальванизированную проходную трубу.

Поток воздуха : 3200 м3/ч

Двигатель : 5,5 kW

2.6. СЕПАРАТОР – 1 ЕД.

- Находится на этаже весовых устройств асфальтового завода

- Материал, выходящий из сепаратора, передаётся в систему.

2.7. БУНКЕР-НАКОПИТЕЛЬ ЦЕЛЛЮЛОЗНЫХ ФИБЕРНЫХ ДОБАВОК– 1 ЕД.

- Целлюлозные фиберные добавки подаются в бункер-накопитель целлюлозных фиберных добавок и добавляются в смесь посредством дроссельной задвижки и шнека, находящегося над смесителем.

- В бункере-накопителе, имеется датчик, показывающий наличие материала в этом бункере.

Опционально возможны следующие компоненты:

- Горелка – Газовая, жидкотопливная (дизель-мазут), Комби (дизель-газ), марки Baltur или Ecostar.

- Емкость под готовый асфальт – в зависимости от типа подмиксерная или стоящая рядом разного объема.

- Система подачи жидкой добавки и ЩМА.

- Битумные емкости горизонтальные, вертикальные, подогрев электро или термомаслом.

- Оборудование для производства битумной эмульсии

- Оборудование для производства модифицированного битума.

- Оборудование для Стабилизации грунта.

- Оборудование для Холодного рециклинга.

Гарантия 24 мес.

Создано 08.08.2019 Изменено 17.02.2025