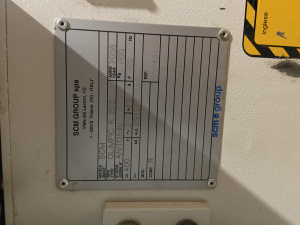

Продам Кромкооблицовочный станок - SCM olimpic K1000 Б/У в Электростали

+7(985)164-48-02

Детальное описание

Общие характеристики:

- станина станка из высокопрочной стали, являющаяся превосходным основанием для рабочих групп.

- подвижная панель управления на входе станка.

- выдвигаемый роликовый суппорт для поддержки панелей вдоль всей длины станка. Перемещение по цилиндрическим направляющим с помощью шариковых подшипников.

- защитный кожух с покрытием из звукоизолирующего материала.

- центральное подключение аспирации, патрубки расположены на защитном кожухе

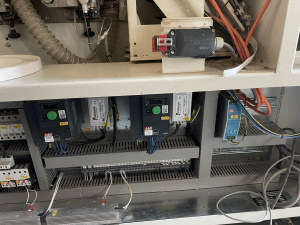

- электрический шкаф с основным выключателем, запираемым на замок и с защитой двигателя от перегрузок

- кнопки аварийной остановки на входе и выходе станка

- инвертор

- ручная настройка прижимного моста.

Технические характеристики

| скорость подачи транспортера, м/мин | 12/18 |

| рабочая высота при снятии свесов, мм | 8-55 |

| рабочая высота при обработки углов, мм | 10-45 |

| мин. высота панели с кромочным материалом, мм | 2, 10 |

| толщина кромочного материала в полосах, мм | 0,4-8 |

| толщина кромочного материала в рулоне, мм | 3х45 |

| макс. свесы кромочного материала по отношению к толщине панели, мм | 4 (2+2) |

| мин. длина кромочного материала в рулоне, мм | 180 |

| мин. длина кромочного материала в полосах, мм | 280 |

| мин. ширина деталей при работе с кромочным материалом в рулоне (мин. ширина 210 мм), мм | 60 |

| мин. ширина деталей при работе с кромочным материалом в полосах, мм | 100 |

| мин. ширина деталей при работе с кромочным материалом в рулоне (мин. ширина 100 мм), мм | 140 |

| мин. ширина деталей при работе с кромочным материалом в полосах, мм | 210 |

| дистанция между двумя деталями, мм | 800 |

Конструкция

• Стальная (с ребрами жесткости) высокопрочная станина станка, являющаяся превосходным основанием для рабочих групп и для направляющих подающего устройства

• Пульт управления, удобно расположенный на входе станка рядом с прижимом.

Кроме того, станок укомплектован следующими элементами:

• Инвертором (преобразователем частоты тока);

• Рольгангом для укладки панелей, вытягиваемым на всю длину станка;

• Защитным кожухом, выложенным изнутри звукопоглощающим материалом, на всех рабочих группах;

• Защитным кожухом на группе приклейки кромочного материала;

• Электрическим шкафом с главным выключателем, запираемым на навесной замок, а также с защитой электродвигателей от перегрузки;

• Кнопками аварийной остановки станка, расположенными со стороны загрузки и разгрузки панелей;

• Низковольтными вспомогательными цепями (110 В);

• Централизованной вытяжной системой удаления отходов, проложенной по верху относительно рабочих групп, что оптимизирует ее геометрию;

Система подачи обрабатываемых панелей

• Подающий транспортер, состоит из пластин, покрытых резиной с высоким коэффициентом трения, закрепленных в звеньях промышленной цепи;

• Перемещение башмаков транспортера происходит по двум стальным направляющим, одной–закругленной, второй–плоской, что обеспечивает прямолинейность перемещения и невосприимчивость к боковым нагрузкам;

• Стальной верхний прижим с одним рядом обрезиненных роликов, установленных на подшипниках, для равномерной подачи и надежной фиксации обрабатываемых деталей;

• Ручной подъем верхнего прижима с автоматическим позиционированием рабочих групп в соответствии с выбранной толщиной обрабатываемой панели;

• Цифровой механический индикатор выбранной толщины обрабатываемой панели;

• Двойной ряд прижимных роликов обеспечивает лучший прижим заготовки к транспортеру и соответственно лучшее качество нанесенной кромки;

• Электронная система позиционирования верхнего прижима позволяет быстро автоматически перенастраивать станок на другую толщину панели, с пульта управления станком

Узел клеевой ванночки, подача кромочного материала и прижимная система.

Клеевой узел «VC 500» с предварительным расплавом клея.

Особенность данного клеевого узла–отдельный привод на клеенаносящий ролик и прижимной приводной ролик. Данная компоновка позволяет избавиться от цепных передач в приводе клеенаносящего узла, на порядок, увеличив надежность узла. Система предварительного разогрева позволяет улучшить качество клеевого шва.

• Ванночка для клея–расплава имеет тефлоновое покрытие для легкой и быстрой смены клея;

• Ролик для нанесения клея на деталь;

• Цифровой термостат для управления температурой на клеенаносящем ролике;

• Автоматическое понижение температуры в клеевой ванночке при временной остановке в эксплуатации станка;

• Автоматическая система для подачи полосового кромочного материала;

• Три прижимных ролика; первый — приводной, с фрикционной муфтой, второй и третий

• имеют противоположно направленную коническую форму для обеспечения качественного

• прижима приклеиваемого кромочного материала;

• Пневматическая регулировка давления;

• Настройка прижимных роликов с помощью цифрового индикатора;

• Дисковый держатель для кромочного материала диаметром 720 мм. на всех компоновках.

Устройство предварительного расплава для клея в гранулах с контейнером емкостью 4 кг. и клеевой ванночкой емкостью около 0,5 кг. Это устройство обеспечивает оптимальную и постоянную температуру клея в любых рабочих условиях. Автоматический контроль уровня клея с помощью сенсорного датчика. Установленная мощность 1,9 кВт. В составе быстрый съем клеевой ванночки с помощью системы «fastlock».

Торцовочный узел

Группа с двумя независимыми высокочастотными электродвигателями, предназначенная для обрезки кромочного материала, выступающего спереди и сзади обрабатываемой панели. Торцовочные пилы наклоняются автоматически по команде с панели управления в диапазоне от 0 до 15° (с возможностью промежуточной регулировки), что очень важно для регулировки правильного положения торцовочных пил при первом и втором проходе заготовки, для получения идеального качества торцовки.

Группа также может производить торцевание панелей «пост–форминг» и «софт–форминг».

Группа имеет повышенную точность и надежность работы, благодаря тому, что оба электродвигателя перемещаются в призматических направляющих с линейными скользящими башмаками с рециркуляцией предварительно нагруженных сферических элементов(шариков), которые обеспечивают полное отсутствие зазоров и максимальную повторяемость цикла перемещения.

Каждый электродвигатель оборудован копиром для точного позиционирования пильного полотна относительно точки обрезки.

В комплект входят две дисковых пилы с твердосплавными напайками. Станок оснащен устройством пневматического разворота торцовочных пил.

Наклоняемый узел снятия свесов с двумя высокочастотными электродвигателями. Наклоняемый узел, предназначенный для снятия свесов по верхней и нижней стороне обрабатываемой панели. Вертикальные и фронтальные дисковые копиры для высокоточной установки режущего инструмента относительно точки обрезки кромочного материала. Быстрая настройка узла производится, благодаря наличию следующих устройств:

• Цифровых механических индикаторов положения–вертикального и горизонтального;

• Электромеханического устройства быстрого съема электродвигателей;

• Устройства для быстрого съема фрез;

• Механизм быстрого ручного отвода узла из рабочей области без изменения настроек;

На станке установлено устройство для пневматического позиционирования с панели управления наклоняемого фрезерного узла для снятия свесов, для быстрого перехода с одного типа кромочного материала на другой (например, с тонкого на 2 мм и наоборот).

Узел комплектуется прямыми 15 градусными фрезами со сменными пластинами.

«ROUND K» — узел прямолинейной фрезеровки свесов и обработки углов.

Узел позволяет производить автоматическую обработку углов приклеенного кромочного материала без остановки обрабатываемого элемента.

Можно производить обработку углов, используя либо тонкий кромочный материал, либо PVC/ABS толщиной до 3 мм, приклеенный на прямые кромки панелей типа «пост–форминг» и «софт–форминг». Операция обработки углов производится за один проход (по каждой стороне) без какого–либо ручного вмешательства.

Узел может выполнять функцию снятия свесов по нижней и верхней сторонам панелей.

В комплект узла входят следующие элементы:

• Два высокочастотных электродвигателя;

• Вертикальные и фронтальные копиры с закаленной контактной поверхностью для обеспечения

• максимальной точности обработки;

• Механизм предварительного выбора одного из двух рабочих положений;

• Точные и быстрые перемещения рабочих агрегатов, благодаря скольжению по призматическим направляющим;

• Пневматическое исключение устройства по команде с панели управления (стандарт);

• Пара фрез R = 2 с напаянными ножами;

• 2–х позиционный комплект для узла обработки углов Round K;

• Максимальная толщина обрабатываемого кромочного материала — 3 мм.

На станке установлена система автоматического пневматического исключения из работы узла и перестройки его на другой тип обработки.

Циклёвочный узел для финишной обработки кромочного материала толщиной до 3 мм из PVC/ABS. Благодаря очень жесткой конструкции обеспечивается отсутствие вибраций. Высокая точность обработки гарантируется использованием дисковых копиров.

Узел укомплектован двумя механическими цифровыми индикаторами и двумя нониусами для облегчения настройки фронтальных копиров и циклей. Имеются отдельные раструбы вытяжной системы и контейнеры с фильтрами для удаления длинной стружки. К группе прилагаются две цикли R=2 мм.

На станке установлена система автоматического пневматического исключения из работы узла и перестройки его на другой тип обработки.

Узел клеевой цикли для удаления излишков клея с поверхности детали и увеличения срока службы полировальных кругов. Оснащен двумя сменными ножами, вертикальными дисковыми копирами и обдувами для чистки инструмента. Этот узел комплектуется пневматическим включением/выключением в работу.

Клеевая цикля полностью исключает ручную доводку детали, при этом увеличивается срок службы полировочных кругов.

Полировальный узел.

Выполняет операцию чистки и полировки кромки заготовок на выходе станка, с двумя независимыми электродвигателями. Группа с пневматическим механизмом осциллирования позволяет улучшить качество обрабатываемой детали и снизить расход полировальных кругов.

Система управления «ORION 200».

Система цифрового управления с программируемым логическим контроллером (исключающим использование реле и микровыключателей), предназначенная для обеспечения быстрого, легкого и безошибочного исполнения специализированных рабочих программ (максимально 100 программ).

• Буквенно–цифровая клавиатура с цветным жидкокристаллическим дисплеем размером 5,7´´;

• Функциональная клавиатура для быстрого выбора рабочих групп;

• Рабочая температура — от 0 до 45ºС.

Основные функции

• Управление рабочих группами и автоматический запуск электродвигателей;

• Управление температурой клея в ванне;

• Выбор первого или второго прохода без смены программы;

• Простая управляемая диагностика для выработки оператором быстрого решения по возникающим неисправностям;

• Статистическая информация по частичным и абсолютным операциям: число обработанных элементов, количество использованного кромочного материала, число включений электродвигателей, параметры подающего транспортера

Создано 10.01.2018 Изменено 10.09.2018